بازرسی چشمی جوش (VT)

همان طور که از اسم این تکنیک مشخص است اولین روش دم دستی برای بازرسی می باشد. ما از این تکنیک هنگام خرید محصولات مختلف استفاده می کنیم؛ مثلا هنگام خرید میوه از میوه فروشی، میوه هایی که از لحاظ ظاهری عاری از عیب هستند را جدا می کنیم. بواقع ما از روش بازرسی چشمی جهت انتخاب محصولاتمون استفاده می کنیم.

ضرورت بازرسی

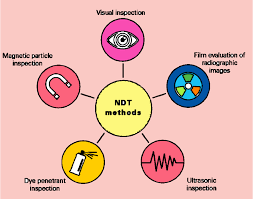

در ماده يا قطعه در حين ساخت، انواع نقصها با اندازه هاي متفاوت ممكن است به وجود آيد كه ماهيت و اندازه دقيق اين نقص، كاركرد آتي قطعه را تحت تاثير قرار مي دهد. نقصهاي ديگري مانند تركهاي ناشي از خستگي يا خوردگي، در حين كار با ماده نيز ممكن است به وجود آيد. بنابراين براي آشكارسازي نقصها در مرحله ساخت و همچنين براي آشكارسازي و مشاهده نرخ رشد آنها در حين عمر كاري هر قطعه يا مجموعه بايد وسايل قابل اعتمادي در اختيار داشت.

روش های بازرسی بر اساس تخریب یا عدم تخریب قطعه به دو دسته تقسیم می شوند.

تستهای مخرب(DT)

در این نوع تست آزمایشهای مختلف بر روی نمونه های استاندارد تهیه شده از قطعات مورد آزمون انجام می شود و پس از انجام تست نمونه از بین می رود.

معایب روش: سرعت پایین

پر هزینه بودن

ارائ

ه اطلاعات فقط مربوط به نمونه های مورد آزمایش

تستهای غیر مخرب (NDT)

تست یا بازرسی غیر مخرب به روش هایی از بازرسی اطلاق می شود که در آنها کارایی یک قطعه بدون تغییر یا از بین رفتن آن قطعه، مورد بررسی قرار می گیرد.

تفاوتهای DT و NDT

.1در روش های DT پس از اعمال آزمایش، قطعه کارایی خود را از دست می دهد

.2در روش های DT نمی توان تمام محصولات را تحت آزمایش قرار داد و باید به صورت random تعدادی از نمونه ها را تحت آزمایش قرار داد.

.3در روش های DT نیاز به تهیه نمونه استاندارد وجود دارد که برای آزمایش های مختلف متفاوت است.

باید به این نتکه هم دقت کرد که آزمایشهای DT و NDT در عرض یکدیگر قرار ندارند و انجام یک تست باعث بی نیازی از تست دیگر نمی شود.

صرفا بازرسی های غیرمخرب منوط به مرحله نهایی ساخت قطعات یا جوشکاری نمی باشد و می تواند در تمامی مراحل تولید صورت گیرد.

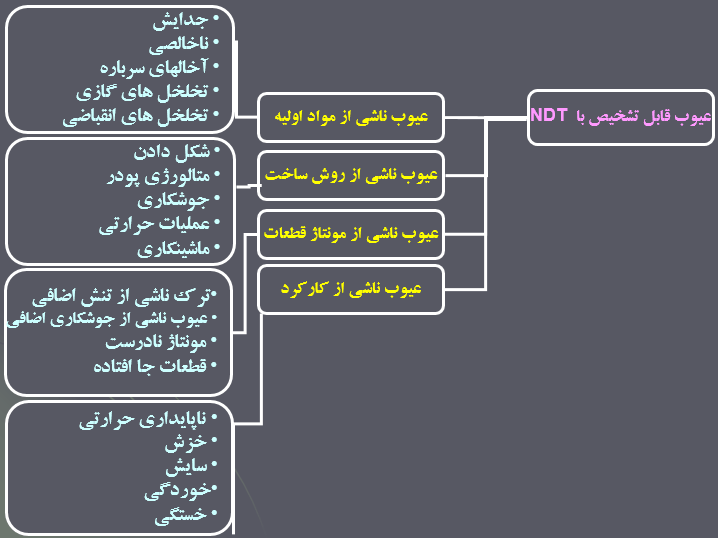

المان های بازرسی غیر مخرب(NDT)

تکنیک ها و روش های مختلف بازرسی غیرمخرب گسترش پیدا کرده اند؛ که هرکدام بر اساس یک خاصیت فیزیکی مواد اجرا می شوند و در المان های زیر مشابه هستند.

.1منبع انرژی

.2یک قطعه کار متناسب با منبع انرژی

.3قطعه آزمون برای اندازه گیری تفاوت ها

.4وسیله ای برای نشان دادن و ثبت نتایج آزمون

.5اپراتور آموزش دیده

.6دستور العمل برای انجام تست

.7سیستم گزارش نتایج

روش های متداول بازرسی غیر مخرب(NDT)

1.بازرسی چشمی (VT) Visual Test

2. بازرسی با مایعات نافذ(PT) Liquid Penetranat Test

3. بازرسی با ذرات مغناطیسی(MT) Magnetic Particle Test

4. رادیوگرافی (RT) Radiographic Test

5. بازرسی با جریان گردابی (ET) Eddy Current Test

6. بازرسی با امواج اولتراسونیک (UT) Ultrasonic Test

7. بازرسی با انتشار امواج صوتی (AET) Acoustic Emission Test

مراحل مشترک انجام بازرسی های غیرمخرب (NDT) در بین روش های مختلف

- مرحله اول: استفاده از یک خاصیت فیزیکی جسم و محیط تست

- مرحله دوم: تغییر در خاصیت فوق به دلیل وجود عیب

- مرحله سوم: آشکار سازی تغییر ایجاد شده به کمک یک آشکارساز مناسب

- مرحله چهارم: تبدیل تغییر آشکار شده به نحوی که قابل تفسیر باشد

- مرحله پنجم: تفسیر نتایج

یک تعریف اولیه و کاربردی در بازرسی تمیز دادن ناپیوستگی از عیب می باشد.

ناپیوستگی (Discontinuity): هر گونه اغتشاش در خواص متالورژیکی یا مکانیکی یا فیزیکی جسم ناپیوستگی نامیده می شود.

عیب (Defect): ناپیوستگی هایی که باعث شود خواص استاندارد قطعه از بین رود، عیب نامیده می شود.

یک ناپیوستگی لزوماَ عیب نیست.حد و مرز تشخیص عیب در استانداردها با عنوان حدپذیرش مشخص شده است.

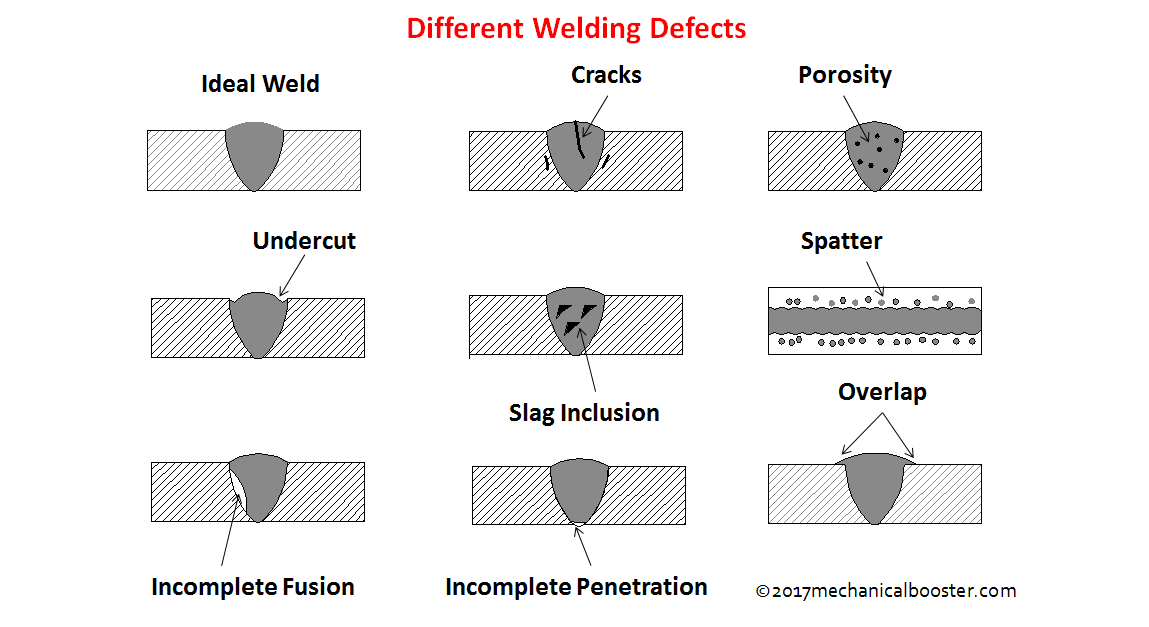

عیب جوشکاری هر عیب و نقصی است که سودمندی جوش را به خطر می اندازد. انواع زیادی از نقایص جوشکاری وجود دارد. نقایص جوش طبق ISO 6520 طبقه بندی می شوند در حالی که حدود قابل قبول آنها در ISO 5817 و ISO 10042 مشخص شده است.

طبق اعلام انجمن مهندسان مکانیک آمریکا (ASME) ، دلایل ایجاد عیب در جوشکاری به شرح زیر میباشد:

41 درصد پارامترنامناسب فرآیند ، 32 درصد خطای اپراتور ، 12 درصد روش اشتباه ، 10 درصد مواد مصرفی نادرست و 5 درصد شیار نامناسب[1]

عیوب در اتصالات جوشکاری شده

یک ناپیوستگی در حقیقت یک انقطاع در ساختار فلز جوش می باشد مثل وجود ناهمگنی در خواص مکانیکی و متالورژیکی ماده یا فلز جوش.

عیب نیز یک ناپیوستگی است که به واسطه ویژگی خاصش و یا در اثر تجمع آن درقطعه یا محصول، نمی تواند حداقل استانداردهای کاری مورد نیاز را برآورده کند.

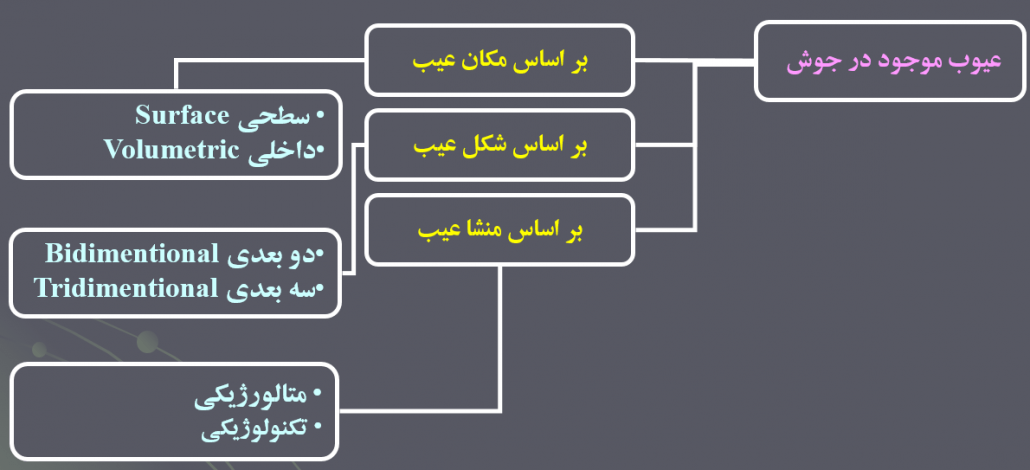

طبقه بندی عیوب موجود در جوش

عیوب جوش به طور کلی به گروههای زیر تقسیم می شود:

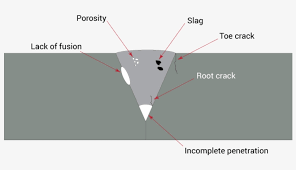

- ترکها

- حفره های گازی

- ناخالصیهای سرباره جوش

- عدم نفوذ یا ذوب

- شکل ناقص یا طرح ظاهری غیر قابل قبول جوش

- و سایر عیوب(مثل اثر پاشش قوس الکتریکی بر روی سطح قطعه)

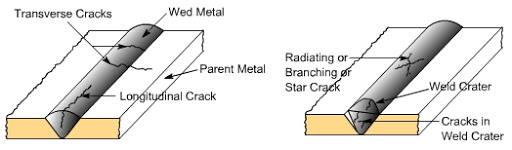

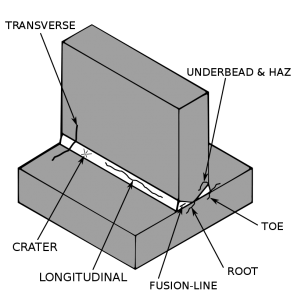

ترکها(Cracks)

زماني كه تنشهاي موضعي از حد استحكام ماده فراتر روند در جوش و يا فلز پايه ترک ايجاد مي شود.

انواع ترک:

- طولی:تركهاي طولي در جوشهاي كوچك بين مقاطع سنگين، معمولا بر اثر سرعت بالاي سرد شدن و تنش بالا رخ مي دهند.

- عرضی:معمولا بر اثر تنشهاي طولي انقباضي، روي فلز جوش با چكشخواري كم بوجود مي آيند.

- ستاره ای: در اثر قطع نامناسب جوشكاري قوسي در چاله انتهايي جوش بوجود مي آيند.

- ريشه: تركهاي طولي ايجاد شده در ريشه جوش يا سطح ريشه هستند.

انواع ترک بر حسب دمایی که در آن ایجاد می شود:

- ترک گرم

تركهاي گرم در حين انجماد و یا قبل از اینکه حرارت جوش به طور کامل برطرف شود، بوجود مي آيند.

- ترك سرد

تركهاي سرد بعد از تكميل انجماد بوجود مي آيند. به آنها تركهاي تأخيري نيز گفته مي شود.

پارگی لایه ای(Lamellar Tearing)

به شكست صفحه ای گفته مي شود كه در فلز پايه ايجاد شده و جهتگيري اصلي آن به موازات سطح است. علت آن تنش بالا در جهت ضخامت است كه بر اثر جوشكاري ايجاد مي شود.

پارگي لايه اي مي تواند تا مسافت زيادي گسترش يابد و معمولا در محلي كه فلز پايه داراي ناخالصي هاي غيرفلزي باشد و يا در محلهايي از فلز پايه كه تحت تنشهاي بالاي جوشكاري است، يا تركيبي از هر دو، آغاز مي شوند.

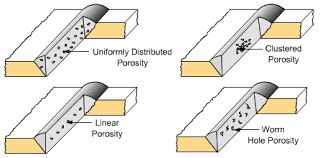

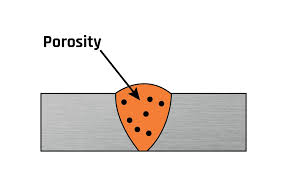

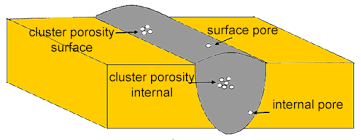

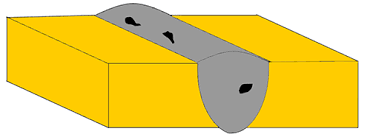

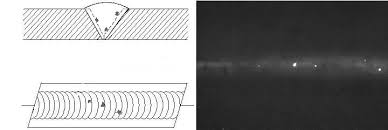

تخلخل(Porosity)

تخلخل ها نتیجه حبس گازها در فلز در حال انجماد می باشند. این ناپیوستگی معمولا بصورت کروی است اما می تواند گسترش نیز پیدا کند.

این نوع ناپیوستگی بحرانی نبوده و ایجاد تمرکز تنش نمی کنند، مگر اینکه مقدار آن بیش از حد معینی باشد. تخلخل بیش از حد، ناشی از عدم کنترل صحیح پارامترهای جوش، مواد مصرفی جوشکاری، طراحی اتصال، آلودگی فلز پایه و یا ترکیب نا مناسب فلز پر کننده مورد استفاده است.

تخلخل با توزیع یکنواخت

تخلخلي است که بصورت یکنواخت در فلز جوش توزیع شده باشد. مقدار زياد تخلخل معمولا به علت روش نامناسب جوشکاری یا مواد نامناسب است. تکنیک نامناسب آماده سازی اتصال یا مواد نامناسب مورد استفاده می توانند موجب به وجود آمدن تخلخل گردند.

اگر جوش به اندازه کافی آرام سرد شود تا بیشتر گاز قبل از انجماد، از سطح خارج شود، تخلخل کمی در جوش باقي مي ماند.

تخلخل خوشه ای

به گروهی موضعی از تخلخل ها گفته می شود كه معمولا علت آن شروع یا اتمام نامناسب قوس جوشکاری است.

ناخالصی های سرباره (Slag Inclusion )

مواد جامد غیرفلزی هستند که در فلز جوش يا بين فلز جوش و فلز پایه محبوس شده اند. این ناخالصی ها می توانند در بيشتر روشهای جوشکاری مشاهده شوند. بطور کلی ناخالصی های سرباره بر اثر روش نامناسب جوشکاری، طراحی نامناسب اتصالات یا تمیزکاری نامناسب جوش بین پاسها بوجود مي آيند. معمولا سرباره مذاب به سمت بالای جوش جریان پیدا می کند. شکافهای تیز در مرز جوش یا بین پاسها معمولا باعث حبس سرباره داخل فلز جوش مذاب می شود.

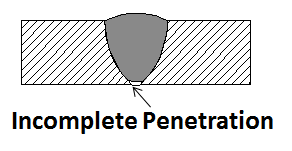

نفوذ ناقص اتصال (Lack of Penetration)

در صورت عدم نفوذ فلز جوش به اتصال ايجاد مي شود. منطقه نفوذ نکرده، یک ناپیوستگی محسوب می شود که به آن نفوذ ناقص گفته می شود. نفوذ ناقص می تواند براثر حرارت ناکافی جوش، طراحی نامناسب اتصال (مثلا ضخامت زیاد و عدم توانایی نفوذ قوس جوشکاری)، یا کنترل نامناسب قوس جوش بوجود آید. جوشهایی که نیازمند نفوذ کامل هستند، معمولا توسط روشهای غیرمخرب مورد بازرسی قرار می گیرند. این موضوع به خصوص در پلها، خطوط لوله، محفظه های تحت فشار و کاربردهای هسته ای صدق می کند.

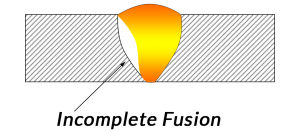

ذوب ناقص (Lack of Fusion)

عدم همجوشی و چسبندگی ضعیف مهره جوش به فلز پایه است. که در نتیجه روش نامناسب جوشکاری، آماده سازی نامناسب فلز پایه، یا طراحی نامناسب اتصال به وجود مي آيد. دلایل بوجود آورنده ذوب ناقص عبارتند از حرارت ناکافی جوشکاری یا عدم دسترسی کافی به تمام وجوه همجوشی، یا هر دو.همچنین اکسیدهای به شدت چسبنده نيز جلوی ذوب کامل را می گیرند.

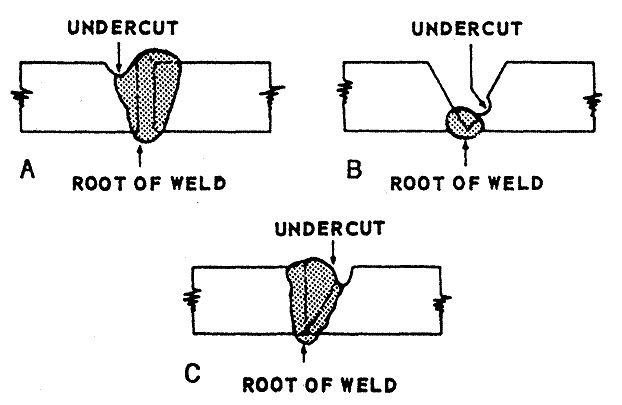

سوختگی لبه جوش(Undercut)

Undercut شیاری است که در فلز پایه در مجاورت انتهاي جوش یا ریشه جوش ایجاد شده و فلز جوش آنرا پر نمی کند. این شیار موجب تشکیل یک شکاف مکانیکی شده و ایجاد تمرکز تنش می کند.

معمولا به علت روش نامناسب جوشکاری یا جریان اعمالی بیش از حد یا هر دو، اين عيب بوجود می آید.

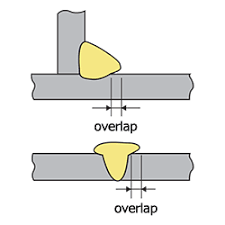

همپوشانی(Over lap)

پیش آمدگی فلز جوش تا جلوتر از انتهاي جوش یا ریشه است.

علت این امر می تواند کنترل ناکافی فرایند جوشکاری، انتخاب نامناسب مواد جوشکاری، یا آماده سازی نامناسب فلز پایه باشد. معمولاً با وجود اکسیدهای بسیار چسبنده روی فلز پایه که مانع از ذوب فلز گردند، نيز همپوشانی رخ می دهد.

همپوشانی یک ناپیوستگی سطحی است که یک شکاف مکانیکی ایجاد می کند و تقریبا همیشه مردود تلقی میشود.

ناخالصی ها (Inclusion)

دو نوع ناخالصی وجود دارد: ناخالصی های گرد و خطی

ناخالصی خطی هنگامی رخ می دهند که سرباره یا فلاکس در جوش وجود داشته باشد. سرباره محصول فلاکس در روش هایی مانند SMAW, SAW و FCAW می باشد گه از فلاکس به عنوان محافظت استفاده می شود ، اما می تواند در گازمحافظ نیز رخ دهد.

جوش قوس فلزی. این نقص معمولاً در جوش هایی رخ می دهد که به چندین پاس احتیاج دارند و همپوشانی ضعیف بین جوش ها وجود دارد.

برای جلوگیری از گیرکردن سرباره ، سرباره را باید از مهره جوش بین پاسی از طریق سنگ زنی ، برس زنی یا تراشیدن تمیز کرد.

ناخالصی ها می توانند جدا یا تجمعی باشند. ناخالصی های جدا و منقطع هنگام حضور زنگ زدگی روی فلز پایه رخ می دهند.

ناخالصی های تنگستن(tungsten inclusion)

ذرات تنگستن محبوس در فلز جوش هستند که مختص روش جوشکاری قوسی تنگستنی(TIG) است.

پارامترهایی مانند ولتاژ ، جریان جوشکاری ، ترکیب گاز محافظ و حتی حالت های جوشکاری باید اصلاح شوند تا به جوش های بدون عیب برسند.

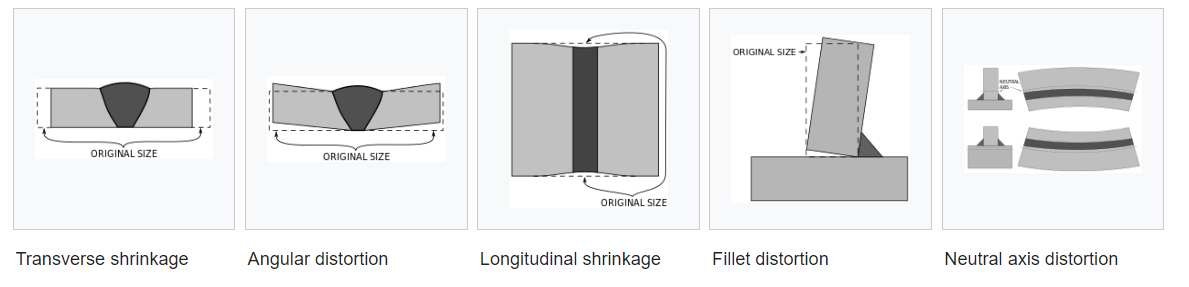

اعوجاج و تابیدگی (Distortion)

روش های جوشکاری که شامل ذوب فلز در محل اتصال بوده؛ در اثر خنک شدن فلز گرم شده مستعد انقباض هستند. این انقباض و تنش باقیمانده باعث اعوجاج در قطعه می شود و دیگر محصول نهایی شکل مورد نظر نیست. تصاویر زیر انواع مختلفی از اعوجاج جوش را توصیف می کند.

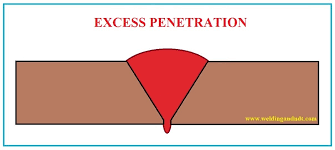

نفوذ اضافی (EXCESSIVE PENETRATION)

هنگامی که نفوذ فلز جوش از سطح اتصالات خیلی بیشتر باشد ، آن را نفوذ بیش از حد می نامند. و ممکن است تمرکز تنش در آن نقطه اتفاق افتد. علاوه بر این منجر به افزایش هزینه می شود.

سر فصل

سر فصل اول: اصول اولیه جوشکاری

سر فصل دوم: انواع روش های جوشکاری قوس الکتریکی

سرفصل چهارم: جوشکاری قوس الکتریکی بکمک الکترود های روکش دار

سرفصل پنجم: مولد های انرژی در جوشکاری قوس الکتریکی

سرفصل ششم: وسایل جوشکاری

سرفصل هفتم: انواع جوش و اتصالات

سرفصل هشتم:موقعیت های جوشکاریسرفصل نهم: انوع جوش شیاری و جوش گوشه

سرفصل دهم: روش های انتخاب نوع جوش

سرفصل یازدهم: انواع الکترود روکشدار

سرفصل دوازدهم: کلاس های الکترود های روکشدار

سرفصل سیزدهم: نامگذاری الکترود های روکشدار

سرفصل چهاردهم: خصوصیات الکترود های سری ۶۰xx

سرفصل پانزدهم: خصوصیات الکترود های سری ۷۰xxسرفصل شانزدهم: انواع پاس در جوشکاری

سرفصل هفدهم: عیوب جوش- قسمت اول

سر فصل هجدهم: عیوب جوش- قسمت دوم

سرفصل نوزدهم: عیوب جوش- قسمت سوم

سرفصل بیستم: عیوب جوش- قسمت سوم

عیوب جوش

عیوب جوش- قسمت اول

عیوب جوش- قسمت دوم

عیوب جوش- قسمت سوم

عیوب جوش- قسمت سوم

عیوب جوش- قسمت چهارم

عیوب جوش- قسمت پنجم

بررسی هیدروژن و اثرات مخرب آن بر منطقه جوش

عملیات پیش گرمایش- مقدمات

عملیات پیش گرمایش – پیشرفته

رواداری های جوش (معیار های پذیرش و رد جوش)

عوجاج- قسمت اول

اعوجاج – قسمت دوم

تعریف Q. C و Q.A در پروژه صنعتی

ادامه سر فصل

سر فصل بیست و یکم: عیوب جوش- قسمت چهارم

سرفصل بیست و دوم: عیوب جوش- قسمت پنجمسرفصل بیست و سوم: بررسی هیدروژن و اثرات مخرب آن بر منطقه جوش

سرفصل بیست و چهارم: عملیات پیش گرمایش- مقدمات

سرفصل بیست و پنجم: عملیات پیش گرمایش – پیشرفته

سرفصل بیست و ششم: رواداری های جوش (معیار های پذیرش و رد جوش)

سرفصل بیست و هفتم: اعوجاج- قسمت اول

سرفصل بیست و هشتم: اعوجاج – قسمت دوم

سرفصل بیست و نهم: تعریف Q. C و Q.A در پروژه صنعتی

سرفصل سی ام: تعریف WPS و نحوه نوشتن آن

سر فصل سی و یکم: نحوه انجام آزمون جوشکاری -جوش گوشه

سرفصل سی و دوم: نحوه انجام آزمون جوشکاری -جوش شیاری

سر فصل سی و سوم: آزمون های مخرب – قسمت اول

سرفصل سی و چهارم: آزمون های مخرب – قسمت دوم

سرفصل سی و پنجم: موقعیت های جوشکاری در خطوط لوله (پایپینگ)

سر فصل سی و ششم: جوشکاری لوله ۵G رو به بالا

سر فصل سی و هفتم: جوشکاری لوله در موقعیت ۲G

سرفصل سی و هشتم: جوشکاری لوله در موقعیت ۵G رو به پایین

سرفصل سی و نهم: آزمون جوشکار برای خطوط لوله

سرفصل چهلم: آزمون جوشکاری لوله در موقعیت ۵G

سرفصل چهل و یکم: جوشکاری در موقعیت ۲G

سرفصل چهل و دوم: انواع گیج های مورد استفاده در بازرسی چشمی

♦اعطای مدرک 2 ASNT LEVEL به همراه مدرک دو زبانه مرکز

- Matthews, Clifford (2001), ASME engineer’s data book, ASME Press, p. 211, ISBN 978-0-7918-0155-0.