دوره هیدرولیک صنعتی

1)سیستم های نیوماتیک ( Pneumatics systems )

2)سیستم های هیدورلیک صنعتی( Hydaulics systems )

3)اجزاء مختلف یک سیستم هیدرولیک

4)سرفصل های دوره هیدرولیک صنعتی

سیستم های نیوماتیک ( Pneumatics systems )

سیستم های نیوماتیک که در صنعت و بازار پنیوماتیک نیز گفته می شود. در فشار های پایین و همچنین توان های کم استفاده می شوند. مزیت اصلی استفاده از سیستم های نیوماتیک هزینه پایین و طراحی ساده آن ها است.

این سیستم ها در فشار های نسبی پایین کار می کنند. ساخت و همچنین هزینه تولید دستگاه های ساخنه شده ارزان قیمت اند،هزینه اولیه سیستم های نیوماتیک بسیار کم تر از سیستم های هیدرولیک صنعتی می باشد. اما هزینه عملکرد آن ها گاهی تا 10 برابر یک سیستم هیدرولیک می باشد.

فشرده کردن هوا به منظور استفاده در فشار های رایج توان زیادی را مصرف می کند. به عنوان مثال موتور پمپ کمپرسور که یکی از گران ترین اجزاء یک سیستم نیوماتیک می باشد. برای فشرده کردن جریان هوای 4 cfm تا فشار 100 psi یک اسب بخار توان لازم دارد.

عموما ماشین هایی که با هوا کار می کنند صدای کمتری نسبت به سیستم های هیدرولیک دارند. علت این امر این است که می توان کمپرسور یک سیستم نیوماتیک را جدای از دستگاه در یک فضای بسته و عایق قرار داد.

از آن جایی که هوا تراکم پذیر می باشد، یک سیستم نیوماتیک برخلاف هیدرولیک نمی تواند یک نیرو را به صورت ثابت در یک مکان نگه دارد. از این رو به منظور حل این مشکل از سیستم های ترکیبی هوا و روغن استفاده می شود.

سیستم های پنوماتیک به علت اینکه سیال عامل هوا می باشد همیشه تمیزتر از سیستم های هیدرولیک می باشد. نشتی در سیستم های هوایی اهمیتی ندارد ولی باعث افزایش هزینه می شود. به عنوان مثال به منظور افزایش فشار هوا تا 100 psi برای یک سیستم دمنده دستی حدود 5 اسب بخار توان لازم است.

در کتاب های مختلف اطلاعات و جداولی برای افت فشار، نشتی و غیره برای این سیستم ها وجود دارد.

سیستم های هیدورلیک صنعتی( Hydaulics systems )

در این سیستم ها بر خلاف نیومتیک از سیالات غیرقابل تراکم استفاده می شود. که سبب می شود بتوان از این سیستم ها به منظور کار های دقیق در جابه جایی، اعمال نیرو و ایجادسرعتهای مختلف استفاده کرد. عموما در این سیستم ها از روغن های معدنی ( مشتقات نفتی) ، آب و یا اتیلن گیلیکن( به ندرت )استفاده می شود.

مزایا سیستم های هیدورلیک صنعتی

در مواردی که در ماشین ها از سیستم های هیدرولیکی استفاده می شود. عموما از یک سیستم پمپ مرکزی استفاده می گردد زیرا در این حالت مزایای بیشتری وجود دارد. سر وصدا کاهش می یابد، اماکن تعمیر و تعویض پمپ ها راحت تر می باشد. به همین سبب انرژی و جریان کمتر می شود و زمانبندی ماشین ها بهتر و به موقع تر می شود.

یکی از مزایا استفاده از سیستم های هیدرولیک، استفاده از آن ها در فشار های بالاست. در این سیستم ها می توان فشار را تا 2500 psi و حتی بیشتر افزایش داد. این افزایش فشار می تواند نیروی زیادی را از یک عملگر کوچک نیز به وجود بیاورد.

معایب سیستم های هیدورلیک صنعتی

عیب اصلی سیستم های هیدرولیک هزینه اولیه بالای آن ها می باشد. اما اگر از آن ها در طولانی مدت استفاده شود با توجه به بازدهی بالا در مصرف انرژی می تواند قابل توجیه باشد. عیب دیگر این دستگاه ها کثیف بودن و مسائل بهداشتی می باشد. با توجه به نشتی ای که در تمام دستگاه ها و سیستم ها وجود دارد باعث کثیف شدن و روغنی شدن، محیط و فضا می شود.

با افزایش دما و کاهش لزجت روغن این نشتی می تواند خیلی بیشتر شود. با اصلاح فرایند پمپ کردن، استفاده از مواد درست و نشت بند ها می توان نشتی سیستم های هیدرولیک را به صورت محسوسی کاهش داد و تقریبا از بین برد.

از معایب دیگر استفاده از سیستم های هیدرولیک بسیار پیچیده تر می باشد. به منظور بهره برداری و استفاده نیاز به مهارت بیشتر می باشد. بسیار از شرکت ها پرسنل یا مهندسانی که قابلیت نگه داری و حل مشکلات سیستم های هیدرولیک را داشته باشند را ندارند.

- لذا این مرکز با استفاده از اساتید با تجربه و علمی در این رشته سعی دارد یکی از مشکلات اساسی این صنعت را در سایه اموزش کاربردی مرتفع کند.

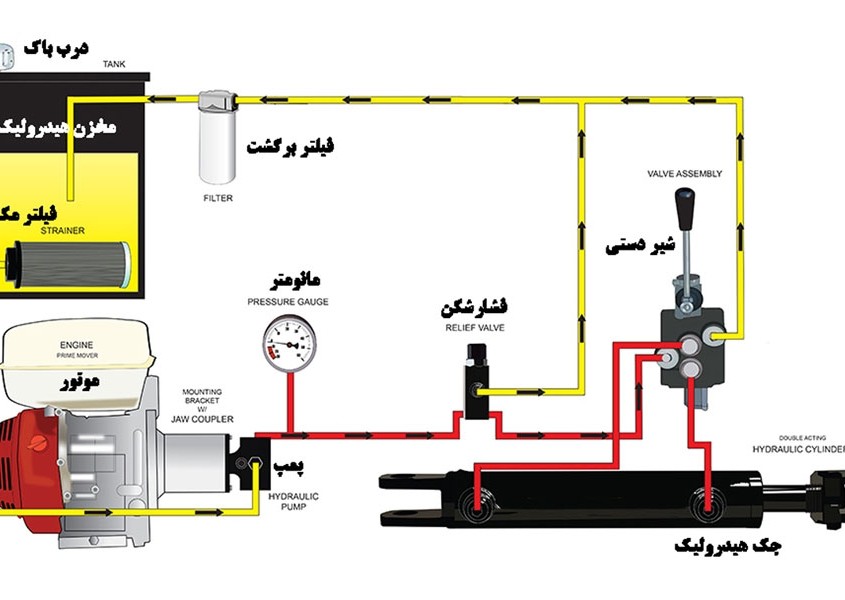

اجزاء مختلف یک سیستم هیدرولیک

1) مخزن یا تانک روغن.

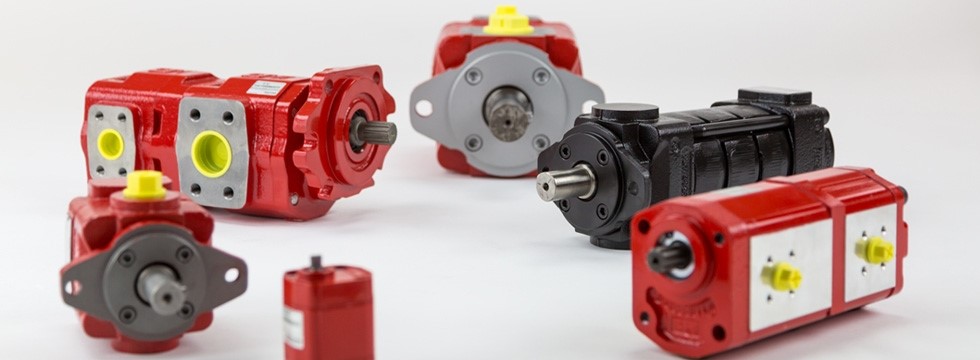

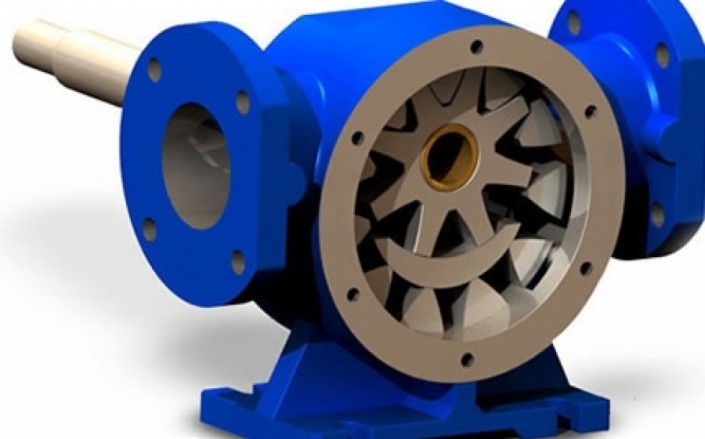

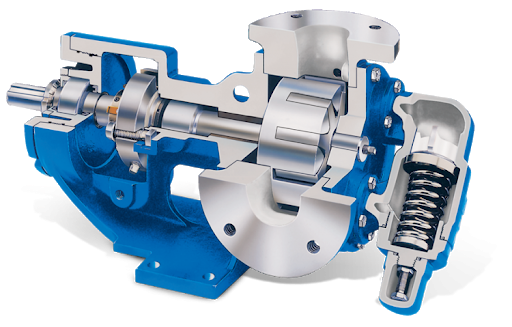

2) پمپ هیدرولیک : این پمپ به منظور افزایش فشار سیال هیدرولیک مورد استفاده قرار می گیرد. پمپ های مورد استفاده عموما سه حالت دارند :

- پمپ های جا به جایی ثابت : در این نوع پمپ ها در هر با چرخش پره ها میزان ثابتی از سیال جا به جا می شود. مثل پمپ های چرخدنده ای، پمپ های پیچشی و پمپ های چرخدنده ای.

- پمپ های جا به جایی متغیر: در این نوع پمپ ها می توان جریان و فشار خروجی پمپ را تغییر داد. از آن ها می توان برای دامنه وسیع تری در قدرت های متفاوت بهره گرفت. اما هزینه ان ها و همچنین نگه داری آن ها بسیار سخت تر است. این نوع پمپ ها شامل پمپ های خم محوری، محوری پیستونی، شعاعی پیستونی و پمپ های چرخشی است.

- پمپ های دستی: این پمپ ها یا دست یا با پا می توان از آن ها استفاده کرد.

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد 🙂