5 گام طراحی مبتنی بر GD&T برای داشتن قطعات با کیفیت بالاتر و هزینه کمتر

اولویت GD&T برای صنایع تولیدی اجتناب ناپذیر است تا درهزینههای ساخت صرفهجویی کند و سودآوری را افزایش دهد.

با اضافه کردن آن ایدههایی که نیاز به ترجمه محصول و ارائه سریعتر به بازار دارند را برآوده کرده است و این موردی غیر قابل انکار است.

فشار بر روی طراحی برای رسیدگی به تمام این چالش ها نیز افزایش پیدا میکند.

هر بخش در یک سازمان تولیدی به صورت مستقیم یا غیرمستقیم با نقشه ها سر و کار دارد.

آنها تحت تأثیر طراحی، صحت، کامل بودن و هماهنگی با اهداف کیفی شرکت هستند.

اگر در نقشه خطا وجود داشته باشد، مفروضاتی هم که به دلیل ناقص بودن نقشه در نظر گرفته میشوند، ممکن

است سبب دوباره کاری، رد آنها، فراخوانیها و تاخیرهایی در کار شوند که هزینه بر هستند.

چرا GD&T مهم است؟

ASME Y14.5 – 2009 نسخهای از استاندارد ابعادگذاری و تلرانس گذاری هندسی (GD & T) است که این استاندارد در

طراحی مهندسی و مستند سازی مربوطه عمل میکند.

در مقدمه ، به این ترتیب است که، “این تجدید نظر حاوی پاراگرافهایی است که یادگیری قویتری از گذشته دارد و

طراحی کاملا تعریف شده ابعاد با استفاده از GD & T را ارائه میکند که با ابعادگذاری اولیه برای ابعاد اندازه از

ویژگیهای اندازه گرفته میشود.”

این بیانیه در نتیجه بحث در مورد کیفیت پایین، تعریف مفروضات جزئی قطعه است که با رویکرد ناقص و ذاتی ناخوشایند

با استفاده از تلرانسگذاری مثبت و منفی استفاده میکند.

صنایع مهندسی برای اتخاذ شیوههای GD&T که به لحاظ هزینهها، کیفیت، قابلیت اطمینان و ایمنی ارائه شدهاند، به

کار گرفته میشود.

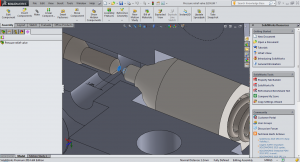

بگذارید به مثال یک شیر تخلیه فشار در شکل زیر نگاه کنیم:

اگر به پیستون که در جایگاه فنر است و داخل جایگاه قرار گرفته است نگاهی بیاندازید، ترتیب مونتاژ مشاهده

میشود.

این روند شناسایی و ترتیب فرآیند مونتاژ، امکان انتخاب و اولویت بندی مبناها را فراهم میکند.

این مرحله از شناسایی مبناها برای جلوگیری از مسائل کیفی پایین است که در فرآیند بحران حیاتی است.

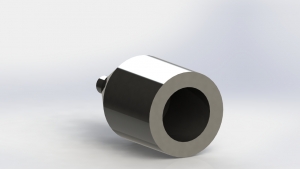

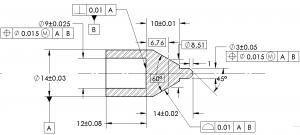

تلرانس مثبت و منفی مرسوم بر اساس نقشه شبیه به مورد زیر است:

شمایی از ابعادگذاری و تلرانس گذاری مرسوم برای پیستون شیر کمکی.

این نقشه باعث سردرگمی بیشتر در مورد نصب و راه اندازی در طی ساخت و بازرسی میشود، زیرا مشخص نیست

که طراح چگونه قصد کنترل آن را دارد.

مراحل پیشبرنده ساده برای تصحیح و تکمیل نقشه GD&T:

مرحله1: ویژگیهای قطعه را که میتوان به عنوان منشا مستقیمی از اندازهگیری در نظر گرفت را تعریف کنید.

این مرحله به مبناها مربوط است. مبناها نیاز دارند تا بر اساس موارد زیر انتخاب شوند:

- حاکی از ویژگیهای جفت شونده باشند.

- بازتابی از مونتاژ عملکردی باشند.

- پایدار باشند.

- تکرار پذیر باشند.

- در دسترس باشند.

تمام معیارهای فوق به یک اندازه مهم هستند.

انتخاب و نظم انتخاب مبناها در هماهنگی اهداف کیفی و به قصد حفاظت از آنها اهمیت دارد.

به عبارت دیگر، طراحی برای مونتاژ (DFA) است، که بر انتخاب مبنا و اولویت (سفارش) آن تأثیر میگذارد، برای همین

باید با اهداف طراحی برای کیفیت (DFQ) هماهنگ باشد.

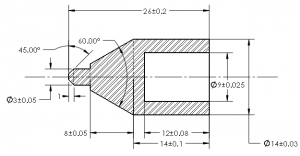

در این مورد، مبناها در تصویر زیر نشان داده شدهاند:

انتخاب مبناهای عملکردی.

مرحله 2: تعیین ابعاد (پایه) اسمی برای ویژگیهای مکانی و/یا راستای مبناها.

در مثال ما، ویژگیهای استونهای و مخروطی روی مبنای A تعیین میشوند، آنها در ابعاد پایه صفر هستند و نشان

داده نمیشوند.

مرحله 3: مرزهای ناحیه تلرانسی را برای ویژگیهای قطعه در مواردی مانند شکل و اندازه را با قوانین تعیین شده برای انطباق، تعیین کنید.

نقشه GD&T برای پیستون.

این مرحله نیاز به دانستن قابلیتهای فرآیند موجود (با سازمان یا تامین کنندگان) را دارد.

علاوه بر این، در شمای ابعاد باید حداقل ابعاد بین مرجع مبنا و ویژگیهایی که بخشی از طراحی قابل اندازه گیری

برای اهداف کیفیت را تشکیل میدهند، باشد.

برای شناسایی صحیح کیفیت بحرانی (CTQ) یا ویژگیهای کلیدی دیگر در این بخش ضروری است که در بازرسی و

گزارش دادن نیز کمک میکند.

در مقایسه با شمای تلرانسگذاری مثبت و منفی، رویکرد GD&T، وضوح را در تنظیم حین ساخت و بازرسی،

هماهنگی با اهداف کیفیت و در عین حال صرفهجویی در هزینه را تضمین میکند.

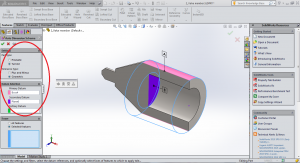

مرحله 4: اجازه دادن به تعاملی دینامیکی در نواحی تلرانسی بین ویژگیها روی یک قطعه و در سراسر قطعات، که

شبیه سازی امکانات مونتاژ را برای بیشترین تلرانسها را دارد.

این مرحله GD&T را از تلرانسهای مثبت و منفی متمایز میکند و در اجرای یک روش میتواند به کاهش هزینهها در

هنگام برآورده کردن اهداف کیفی کمک کند. نقشه بدون این مرحله کامل نخواهد بود.

حتی شرکتهایی که GD&T را به کار میگیرند، از این الزام برخوردار نیستند، و گاهی منجر به نتیجه نادرستی می

شود که GD&T گران خواهد بود و تاثیر آن بر کیفیت، قابل توجه نیست.

اثر تلرانسهای قطعه روی مونتاژها – اثرات متقابل تلرانس بصری.

مرحله 5: هزینه دقت در مقابل هزینه آنالیز کیفیت ضعیف برای تلرانسهای بهینه.

با انتخاب متناوب قابلیت فرآیند، ارائه هزینه های وارد شده برای حفظ تلرانسهای مشخص شده و انجام ارزیابی

ریسک بر اساس اولویت ریسک (RPN) با حالتهای شکست طراحی و اثرات آنالیزی (DFMEA)، طراح میتواند به

تلرانس بهینه دست پیدا کند و KC (ویژگیهای کلیدی) در نقشهها را ارائه کند.

این مرحله تضمین میکند که مدیریت با استفاده از جایگزینیها در هزینهها، انتخاب تامین کنندگان و سرمایه گذاری در

ماشینآلات و خطوط تولید میتوان به سطح مورد نظر از کیفیت به شیوهای عینی دست پیدا کرد.

مزایای استفاده از GD&T

در حالیکه مزایای بسیاری در استفاده از GD&T وجود دارد، برخی از آنها به عنوان دلایل قانع کنندهای برای تغییر

هستند:

- حذف اشتباهات، دوباره کاری، رد و خرابکاری کردن.

- روشی مطمئن برای تلرانس گذاری.

- شناسایی آسان فرآیندهای انحرافی که کیفیت را تحت تاثیر قرار میدهند و آنها را به عملکرد حداکثر میرساند.

- قابل اطمینان بودن محصول را بهبود بخشد.