ASME Y14.5_2018 Dimensioning and Tolerancing

ویرایش جدید استاندارد ASME Y14.5 بعد از 9 سال منتشر شد و تغییرات زیادی هم نسبت به استاندارد ASME Y14.5_2009 دارد.

در این مقاله برجسته ترین تغییراتی که در نگاه اول دیده شده بیان شده است.

بیشتر کتابها و دوره ها در مورد GD&T، قوانین، اصطلاحها و تعاریف استاندارد ASME ، ابعادگذاری و تلرانسگذاری هندسی را به شما آموزش می دهند.

وقتی شما متن استاندارد ASME Y14.5-2018 را مطالعه میکنید و دوره ها را میگذرانید، احتمال دارد که هنوز ندانید با GD&T چه باید کرد.

اگر استاندارد ASME Y14.5-2018 را دقیق خوانده باشید، تازه متوجه میشوید که علائم،قوانین و تلرانسهای گوناگون وجود دارد.

به عبارت دیگر، برخی از تلرانسها، تلرانسهای دیگر را کنترل میکنند. برای مثال، تلرانسهای مکانی، راستای ویژگی را کنترل میکنند.

درک این روابط به شما در درک و استفاده بهتر از GD&T کمک میکند.

استاندارد 2018-ASME Y14.5 و کیفیت

در دویست سال اخیر، صنعت برای تعریف شفاف قطعه با مشکلاتی روبرو بوده است.

اخیرا موفقترین رویکرد،یعنی ابعادگذاری و تلرانسگذاری هندسی (GD&T) را به کار گرفته است.

بعد از 26 سال اصلاح، صنعت اکنون استانداردی دارد که تمام موقعیتها را به خوبی کنترل میکند.

استاندارد ASME Y14.5-2018 توسط انجمن مهندسان مکانیک آمریکا منتشر شده است.

در اولین نگاه، خواندن نقشه بر اساس استاندارد جدید ممکن است به ظاهر پیچیده باشد.

اما بعد از خواندن استاندارد ASME Y14.5-2018 یا گذراندن دوره ابعادگذاری و تلرانسگذاری هندسی (GD&T) ، با نگاه کردن به هر نقشه ای نمادها و تلرانس ها نظرات طراح را برای شما شفاف میکند.

نقشه های مهندسی

در سراسر دنیا نقشه های مهندسی به عنوان یک سند قانونی هستند.

بخشی از قرارداد بین دپارتمانها یا مشتریان و تامین کنندگان است.

مانند هر سند قانونی دیگر، باید یک معنی داشته باشد و بدون هیچ نقطه ضعفی باشد.

در یک بررسی :

“تخمین زده شده است که بالای 80% از نقشه های مهندسی تولید شده در جهان به نحوی ناقص هستند.”

تغییرات استاندارد ASME Y14.5-2018

اولین نکته ای که به چشم می آید افزایش صفحات استاندارد هست، که از 214 صفحه به 328 صفحه تغییر یافته است.

یکی از مهمترین تغییرات استاندارد ASME Y14.5-2018 تعداد مشخصه های هندسی است که 12 تا هست.

و حذف دو مشخصه ای که در استاندارد ASME Y14.5-2009 کاربرد کمی داشتند.

1- هم مرکزی (Concentricity)

2- تقارن (Symmetry)

از علائم جدید در استاندارد ASME Y14.5_2018 میتوان به علائم DYNAMIC PROFILE , FORM -TO اشاره کرد.

در مقاله بعدی سعی میکنیم اطلاعات بیشتری در مورد تغییرات استاندارد ASME Y14.5_2018 بیاوریم.

برای تهیه استاندارد ASME Y14.5_2018 و کتاب های زبان اصلی GD&T در تگرام به آیدی (09357731034) modir_jazb@ پیام دهید.

بررسی منطق نرم افزارها و ابزارهای ارائه شده در حوزه

معکوس (طراحی)

یکی از رویکردهای متداول برای جستجوی گزینه های طراحی ، تغییر اندازه یا شکل سیستم مکانیکی است ( طراحی 3D ).

برای تغییر اندازه یا شکل قطعه، قطعات و مونتاژ باید به اندازه کافی پارامتریک شوند تا اهداف طراحی بدست آید.

در سطح قطعات ، پارامترسازی طراحی به معنای ایجاد ویژگی های سالید و ابعاد مربوطه است

به طوری که هنگام تغییر مقدار ابعاد می توان قطعه را به درستی بازسازی کرد

و قسمت بازسازی شده اهداف طراحی را نشان می دهد.

در سطح مونتاژ ، پارامتر سازی طراحی شامل تعریف مجموعه قطعات مونتاژ و ابعاد مربوط به قطعات است.

هنگامی که یک مونتاژ کاملاً پارامتریک شده باشد،

تغییر در اندازه ابعاد می تواند به طور خودکار به تمام قطعات تحت تاثیر انتشار یابد.

قطعات تحت تاثیر باید با موفقیت بازسازی شوند و در عین حال باید موقعیت و جهت گیری مناسب را

بدون نقض هرگونه قید مونتاژی، ایجاد تداخل قطعات

و یا ایجاد فاصله ی بیش از حد نسبت به یکدیگر حفظ کنند.

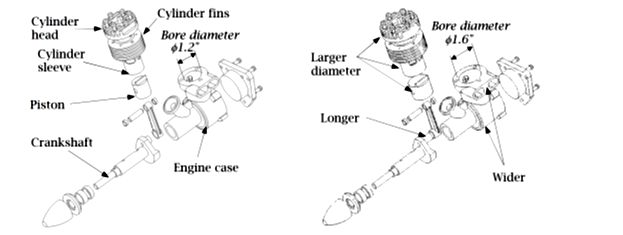

به عنوان مثال، در یک موتور تک پیستونی که در شکل 1 نشان داده شده است.

تغییر قطر سوراخ بدنه موتور نه تنها هندسه بدنه را تغییر خواهد داد،

بلکه کلیه قسمت های دیگر را نیز تحت تأثیر قرار می دهد،

مانند پیستون ، آستین پیستون و حتی میل لنگ.

علاوه بر این ، همه آنها باید به درستی بازسازی شوند

و کل قیدهای مونتاژ باید حفظ شود و اهداف طراحی را به درستی نشان دهد.

شکل1- نمای انفجاری موتور تک پیستون a) قطر سوراخ 1.2 اینچ b) قطر سوراخ 1.6 اینچ

1- مهندسی شکل

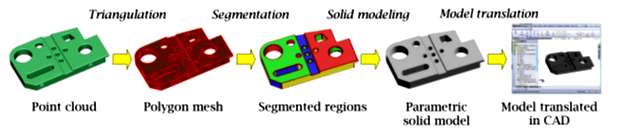

روند کلی مهندسی شکل و مدل سازی سالید پارامتریک در شکل 2 نشان داده شده است

که در آن چهار مرحله اصلی درگیر هستند.

فاز (1) مثلث سازی هست که در آن ابرنقاط را به مش چند ضلعی تبدیل می کنند ،

فاز (2) تقسیم مش که مش چند ضلعی را بر اساس مشخصات هندسه سطحی قطعه ،

تبدیل به مناطق جدا از هم می کند ،

فاز (3) مدل سازی سالید که مناطق تقسیم شده را به مدل های جامد پارامتریک تبدیل می کند،

و فاز(4) تبدیل مدل که مدل های سالید ساخته شده را

به صورت سازگار با سیستم های CAD اکسپورت می کند.

توجه داشته باشید که مطلوب است که کل فرآیند کاملاً خودکار باشد.

بجز فاز 3. این بدان دلیل است که فاز 3 عمدتا برای بازیابی اهداف اصلی به تعامل طراح نیاز دارد.

این چهار مرحله به طور خلاصه در ادامه بحث شده است.

شکل2- روند کلی مهندسی شکل و ساخت مدل سالید پارامتریک

1-1 -مثلث بندی

تئوری ریاضی و الگوریتم های محاسباتی مثلث سازی در چند دهه گذشته به خوبی توسعه یافته است.

یک شبکه چند ضلعی را می توان به طور خودکار

و کارآمد برای مجموعه داده شده از نقاط داده ایجاد کرد.

مفهوم اساسی در مثلث سازی، مثلث بندی Delaunay است.

علاوه بر مثلث سازی Delaunay ، چندین الگوریتم ریاضی مشهور برای مثلث سازی وجود دارد،

از جمله marching cubes، alpha shapes، الگوریتم چرخش توپ یا ball pivoting algorithm (BPA)،

بازسازی سطح پواسون، moving least squares و غیره.

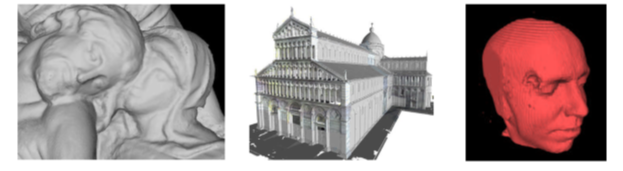

چند پروژه امجام شده در این حوزه نتایج قابل توجهی ارائه داده اند،

مانند بخشهایی از Florentine Pietà اثر میکل آنژ

که متشکل از 14 میلیون شبکه مثلثی که از بیش از 700 اسکن ایجاد شده است،

بازسازی “کلیسای جامع پیزا” (پیزا ، ایتالیا) از اسکن های لیزری با بیش از 154 میلیون نمونه،

و ساختارهای سر و مغز (مخفی) از 150 قطعه MRI استخراج شده

با استفاده از الگوریتم marching cubes (حدود 150،000 مثلث)،

همانطور که در شکل 3 نشان داده شده است.

شکل3- پروژه های نمونه اسکن و مثلث سازی (الف) Florentine Pietà ، (ب) کلیسای جامع پیزا و (ج) ساختارهای سر و مغز.

1-2-بخش بندی

یکی از مهمترین مراحل مهندسی شکل ، تقسیم بندی مش است.

تقسیم بندی نقاط اصلی داده یا مش را به زیرمجموعه هایی تقسیم می کند

که منطقاً هر یک از آنها متعلق به یک سطح اولیه هستند.

به طور کلی، تقسیم بندی فرآیندی پیچیده است. غالباً از تکنیک های رشد منطقه تکرار شونده استفاده می شود.

بعضی از آنها از روشهای غیر تکراری به نام تقسیم بندی مستقیم استفاده می کنند که کارآیی بیشتری دارند.

به طور کلی فرآیند تقسیم بندی شامل یک الگوریتم سریع

برای جستجوی k-nearest neighbors و برآورد خصوصیات سطح مرتبه اول و دوم است.

تقسیم بندی مرتبه اول که بر اساس بردارهای عادی است ،

یک تقسیم اولیه از سطح را فراهم می کند و لبه های تیز و

همچنین نواحی صاف یا بسیار خمیده را تشخیص می دهد.

تقسیم بندی مرتبه دوم با توجه به انحناهای اصلی، سطح را تقسیم می کند

و مبنای مناسبی برای طبقه بندی سطوح جبری ساده را فراهم می کند.

نتیجه ی تقسیم بندی مش، تابع چندین پارامتر مهم است،

مانند مقدار k (تعداد نقاط همسایه که برای تخمین خصوصیات سطح انتخاب شده اند)،

و اختلافات تعیین شده در بردارهای نرمال و انحناها

(که به آنها آستانه حساسیت نیز گفته می شود) که نقاط داده یا مش را گروه بندی می کند.

به عنوان مثالی که در شکل 4 (الف) نشان داده شده است ،

یک آستانه با حساسیت بالا، منجر به مناطق پراکنده

در اندازه های کوچک می شود و یک آستانه با حساسیت پایین تر

تمایل به ایجاد مناطق تقسیم شده ای دارد که شباهت زیادی به توپولوژی جسم دارند،

همانطور که در شکل 4 (ب)نشان داده شده است.

شکل4- مثالی از تقسیم بندی مش. (الف) جسمی که به دلیل آستانه حساسیت زیاد در بسیاری از مناطق کوچک تقسیم شده است و (ب) مناطقی که با آستانه حساسیت کم تعیین می شوند.

بیشتر الگوریتم های تقسیم بندی، انطباقی را ارائه می دهند

که در آن منطبق ترین نوع از سطوح پایه برای هر ناحیه از تقسیم بندی اختصاص می یابد.

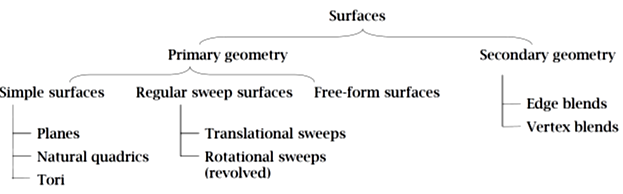

تعیین سلسله مراتب انواع سطح به ترتیب پیچیدگی هندسی ، مهم است (مانند شکل 5).

به طور کلی، اشیا توسط سطوح اولیه (یا عملکردی) نسبتاً بزرگ محدود می شوند.

سطوح اولیه ممکن است در امتداد لبه های تیز به یکدیگر برسند

یا ممکن است سطوح ثانویه یا ترکیبی وجود داشته باشد.

شکل5- سلسله مراتب سطوح

همانطور که در بالا بحث شد، تقسیم بندی مبتنی بر ویژگی

مبنای مناسبی برای طبقه بندی سطوح جبری ساده را فراهم می کند.

سطوح جبری ، مانند صفحه ها ، چهارگوشه های طبیعی (مانند کره ، استوانه ها و مخروط ها)،

به راحتی در چنین مناطقی قرار می گیرند.

روشهای مختلفی برای ساپورت چنین انطباقاتی ، با استفاده از moving least squares ارائه شده است.

علاوه بر سطوح جبری ابتدایی ، سطوح عمومی تر با یک تولید حرکت ساده (simple kinematic generation)،

مانند سطوح sweep ، سطوح چرخان (sweep چرخش)، سطوح اکستروژن (sweep انتقال)

و سطوح لوله ای به طور مستقیم با مدل های CAD سازگار هستند.

متناسب کردن این سطوح با نقاط داده یا مش تقسیم بندی شده،

برای بازسازی مدل های سطح و پشتیبانی از پارامترسازی بسیار مهم است.

در برخی موارد، همه مناطق تقسیم شده نمی توانند با رعایت حاشیه خطای مجاز،

منطبق بر سطوح اولیه یا سطوح سازگار با CAD باشند.

این مناطق باقیمانده به عنوان سطوح Free Form طبقه بندی می شوند،

جایی که هیچ نظم هندسی یا توپولوژیکی قابل تشخیص نیست.

اینها می توانند مجموعه ای از تکه های به هم چسبیده (Patches)

و یا تکه های اصلاح شده باشند. آنها اغلب با سطح NURBS منطبق می شوند.

الگوریتم ها و روش های بسیاری برای پشتیبانی از انطباق سطح NURBS ارائه شده است.

1-3-مدل سازی سالید

مدل سازی سالید احتمالاً کمترین پیشرفت را در روند کلی مهندسی شکل دارد.

روشهایی برای ساخت خودکار مدلهای B-rep از ابر نقاط یا مش مثلثی وجود دارد.

برخی از آنها برای شناسایی ویژگی های تولید برای برنامه ریزی فرایند متمرکز بودند.

یکی از پیشرفت های امیدوار کننده در سال های اخیر، شناسایی ویژگی های هندسی (GFR) است

که به طور خودکار ویژگی های سالید تعبیه شده در مدل های B-rep را تشخیص می دهد.

با این حال، هیچ یک از این روش ها نمی توانند فرآیند ساخت را به طور کامل خودکار کنند

و مدل های سالید کاملاً پارامتریک تولید کنند.

انتظار می رود مقداری از کار به طور دستی صورت گیرد.

BoundaryRepresentation1-3-1

بر اساس مناطق تقسیم شده (با سطوح انطباقی)، یک نمودار مجاور منطقه ساخته می شود

که توپولوژی کامل را منعکس می کند و به عنوان پایه ای

برای ساخت مدل نهایی B-rep که به آن ها مدل های دوخته شده نیز اطلاق می شود،

عمل می کند؛ که در آن سطوح بدست آمده در امتداد لبه های مشترکشان به هم چسبانده می شوند.

به طور کلی ، در ساخت مدل های B-rep سه مرحله وجود دارد ، مسطح سازی (flattening) ،

محاسبات لبه ها و رئوس (edges and vertices calculations) و دوخت (stitching).

در مرحله flattening ، مناطق تا بیرون امتداد می یابند تا همه مثلث ها طبقه بندی شوند.

توجه داشته باشید که این مرحله برای از بین بردن تمام شکاف ها و گپ های بین مناطق لازم است.

لبه های تیز را می توان با استفاده از روال تقاطع سطح-سطح محاسبه کرد

و راس هایی که سه سطح با هم روبرو می شوند نیز تعیین می شود.

در طی فرآیند ، یک درخت توپولوژی کامل B-rep نیز ساخته می شود.

سپس با دوخت وجوه، لبه ها و رئوس، مدل B-rep ایجاد می شود.

این عملیات معمولاً توسط اکثر کرنل های مدل سازی سالید پشتیبانی می شود.

1-3-2-شناسایی ویژگی های هندسی

مدل های B-rep مبتنی بر ویژگی نیستند.

برای تبدیل یک مدل B-rep به یک مدل سالید مبتنی بر ویژگی،

ویژگی های سالید تعبیه شده باید شناسایی شوند و یک درخت ویژگی که توالی ایجاد ویژگی را توصیف می کند،

ایجاد شود. یکی از موفق ترین الگوریتم های تشخیص ویژگی هندسی توسط Venkataraman پیشنهاد شده است.

الگوریتم با استفاده از یک فرایند ساده چهار مرحله ای ،

(1) ساده کردن وجه های وارد شده،

(2) تجزیه و تحلیل وجه ها برای هندسه ویژگی خاص،

(3) حذف ویژگی شناخته شده و به روز رسانی مدل.

(4) بازگشت به مرحله 2 تا زمانی که همه ویژگی ها شناخته شوند.

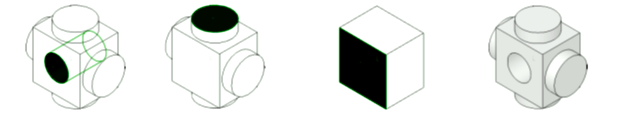

این فرآیند در شکل 6 نشان داده شده است.

پس از شناسایی تمام ویژگی های ممکن،

آنها روی یک مدل سالید جدید از قطعه ایجاد می شوند (شکل 6 (d).)؛

که به صورت پارامتریک با یک درخت ویژگی که بازتولید ویژگی (یا بازسازی مدل)

را با رعایت توالی تعریف می کند، همراه خواهد بود.

(الف) مدل سطح واردشده با سطح سوراخ انتخاب شده ،

(ب) سوراخ شناسایی شده و برداشته شده، وجه اکسترود شده ی سیلندر انتخاب شده،

(ج) اکستروژن استوانه ای شناسایی شده، وجه اکستروژن بلوک پایه انتخاب شده و

(د) همه ویژگی ها شناسایی شده و در مدل سالید ایجاد شده اند.

روش Venkataraman ابتدا توسط Geometric Software Solutions, Ltd. (GSSL) تجاری شد و

در تعدادی از بسته های CAD، از جمله SolidWorks و CATIA پیاده سازی گردید

که قابلیت شناسایی ویژگی های اساسی مانند اکسترود، چرخش و اخیراً Sweep را دارا می باشد.

این قابلیت در درجه اول برای پشتیبانی از انتقال مدل های سالید

بین بسته های CAD با موفقیت حاصل شده است،

که در آن نه تنها ویژگی های هندسی (که توسط IGES انجام شده است)

بلکه ویژگی های پارامتریک نیز منتقل می شوند.

یکی از مهمترین مواردی که در نرم افزار تجاری GFR آشکار شده است ، بازیابی قصد طراحی است.

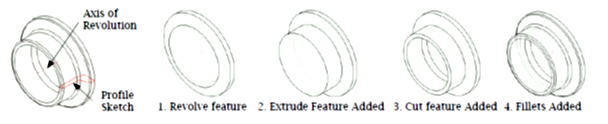

به عنوان مثال ، فلنج لوله هواپیما به عنوان یک ویژگی چرخشی منفرد شناخته می شود،

جایی که یک اسکتچ حول یک محور می چرخد (شکل 7 (a)).

با این حال، پیاده سازی های فعلی GFR انعطاف پذیر نیستند.

همانطور که در شکل 7 (ب) نشان داده شده است ، بدون تعامل کافی کاربر،

فلنج تک اسکتچه، ممکن است به عنوان چهار یا چند ویژگی جداگانه شناخته شود.

در حالی که قطعات سالید نهایی از نظر فیزیکی یکسان هستند، اما پارامترهای تعیین کننده آنها یکسان نیستند.

این پیاده سازی به حالت دسته ای ممکن است در بازیابی اهداف معنی دار طراحی مورد نظر نباشد.

(الف) ویژگی تک چرخش (single revolved)، و

(ب) چهار ویژگی: چرخش ، اکسترود ، برش و فیلت.

1-3-3-پارامتریک سازی طراحی

یک مدل سالید پارامتریک مبتنی بر ویژگی از دو عنصر اصلی تشکیل شده است:

یک درخت ویژگی و اسکتچ هایی کاملاً پارامترسازی شده.

یک اسکتچ کاملاً پارامتریک شده به این معنی است که مشخصات اسکتچ کاملاً مقید و دارای ابعاد است،

بنابراین تغییر در مقدار ابعاد، بازسازی را همانطور که با اهداف طراحی پیش بینی شده، به همراه دارد.

تا کنون هیچ روش پیشنهادی یا ارائه شده ای وجود ندارد که فرآیند را کاملاً خودکار کند.

برخی از قابلیت ها توسط ابزارهای تجاری، مانند Rapidform و GeoMagic ارائه شده اند

که از طراحان برای ایجاد اسکتچ های کاملاً پارامتریک شده به صورت تعاملی پشتیبانی می کنند،

که به طور دقیق با نقاط داده مطابقت دارند و تلاش برای مدل سازی را بسیار تسهیل می کنند.

تزریق پلاستیک چیست؟

تزریق پلاستیک یکی از رایج ترین روش های تولید برای قطعات پلاستیکی می باشد.

گستره ی وسیعی ا محصولات از روش تزریق پلاستیک استفاده می شود.

از نظر اندازه، پیچیدگی و کاربرد های مختلف کاربرد دارد. پروسه تزریق پلاستیک نیازمند یک ماشین تزریق است،

پلاستیک مورد نظر و قالب. پلاستیک ذوب شده و سپس در قالب تزریق می شود.

پس از سرد شدن انجماد اتفاق می افتد و قطعه نهایی ایجاد می شود.

مراحل انجام این پروسه به صورت جزئی تر در اینجا توضیح داده شده است.

تزریق پلاستیک برای تولید اجزا با دیواره های نازک پلاستیکی کاربرد دارند.

این قطعات به صورت گسترده در وسایل مختلف از قبیل بدنه های پلاستیکی لوازم الکتریکی، جلو داشبورد ماشین ها و بسیاری دیگر از وسایل استفاده می شود.

برای وسایل دیگری همچون مسواک ها، کیسه ها و ظرف های پلاستیکی نیز از این روش استفاده می شود.

پروسه تزریق پلاستیک بسیار کوتاه و سریع می باشد به طور معمول بین دو ثانیه تا 2 دقیقه زمان می برد.

پروسه تزریق پلاستیک شامل چهار مرحله می باشد …

برای کسب اطلاعات بیشتر از تزریق پلاستیک و ثبت سفارش طراحی کلیک کنید.

9 نکته مهم برای طراحی قطعه های تزریق پلاستک

تولید به روش تزریق پلاستیک یکی از بهترین، سریع ترین روش های تولید قطعات می باشد.

در این روش قطعات پیچیده به راحتی تولید می شوند ولی باید نکاتی را برای آن ها در نظر داشت:

- یکنواختی : تا حد امکان ضخامت دیواره ها را یکنواخت در نظر بگیرید.

- چرا که این باعث می شود مذاب به بهترین شکل در قالب حرکت کند.

- بهترین ضخامت برای دیواره ها 2 تا 3 میلیمتر است، کمتر از یک میلیمتر و بیشتر از 4 میلیمتر هم نباشد بهتر است.

- گوشه های تیز را از بین ببرید : با استفاده از fillet تا حد امکان گوشه های تیز را از بین ببرید.

- دیواره های زاویه دار: ایجاد یک زوایه Draft برای صفحه های قطعه

- ( به خصوص صفحه های داخلی ضروری است. این امر برای خروج قطعه از قالب لازم بوده و معمولا زاویه ای بین 1.5 تا 3 درجه می باشد.

- در صورتی که لازم است سطحی را به خاطر مسائل طراحی بدون زاویه Draft بسازید سعی کنید تنها قسمتی از آن که ضروری است را بدون زاویه طراحی کنید.

- ساده بودن بهتر است.

- در صورت امکان از ایجاد undercut ها خود داری کنید. چرا که در این صورت به قالب های کشویی نیاز دارید و زمان تولید و مراحل شما افزایش می یابد.

- قالب از سمت دیواره های ضخیم تر پر شود.

- مسیر جریان مذاب در کیفیت قطعه بسیار اهمیت دارد.

- بهتر است قطعه از طرف دیواره های ضخیم تر پر شده وجریان به سمت قسمت های نازک تر رود.

- به وجود آمدن حفره به دلیل افزایش ضخامت : به منظور کاهش این پدیده می توان از راه کار های زیر استفاده کرد :

- سعی کنید ورودی ها، تیغه ها، قسمت های مارپیچ را در پشت قطعه قرار گیرد.

- ارتفاع تیغه ها بیشتر از سه برابر ضخامت دیواره نباشد.

- ضخامت تیغه ها 60 درصد ضخامت دیواره باشد.

- سعی کنید ورودی ها، تیغه ها، قسمت های مارپیچ را در پشت قطعه قرار گیرد.

- گزارشات DFM ( Design for manufacturing ) را جدی بگیرید.

- آن ها اطلاعات قابل اعتمادی از محل قرار گیری پین های اژکتور، ورودی های مواد مذاب و محل خط های جدا کننده را مشخص می کنند.

- مدل های اولیه به خصوص با استفاده از پرینت سه بعدی بسیار مفید می باشند.

- زیرا مدل های نهایی دارای هزینه های هنگفتی است.

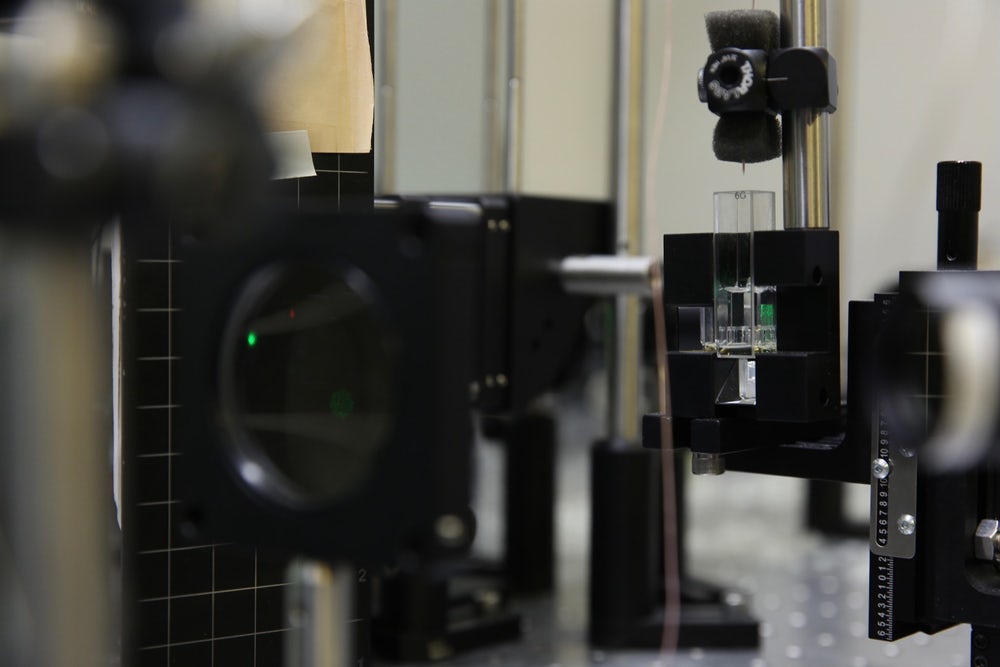

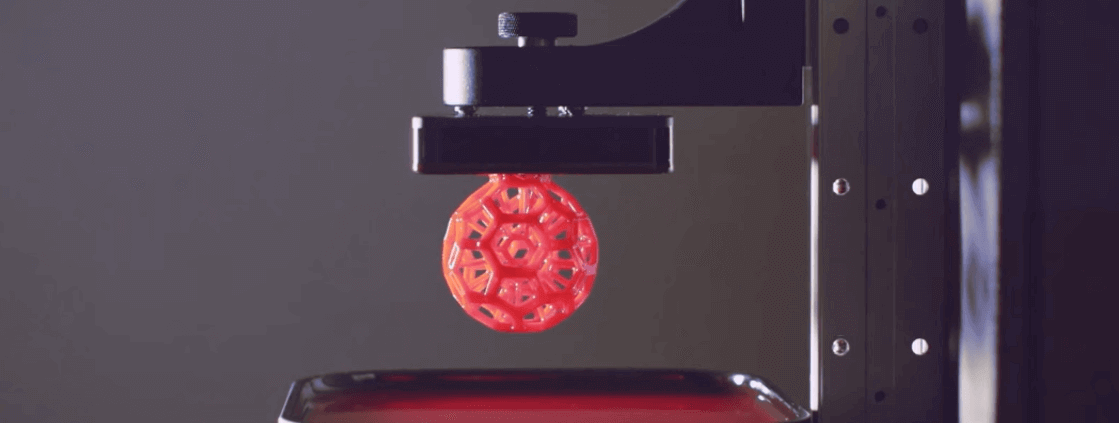

چگونه می توان اشیای سه بعدی پیچیده ای را در ثانیه، به جای ساعت یا روز ایجاد کرد؟

گروهی از دانشمندان و مهندسان به رهبری آزمایشگاه ملی لورنس لیورمور (LLNL) فرایندی را ایجاد کرده اند که از لیزرهای هولوگرام مانند برای ایجاد اشیاء کامل در ثانیه در داخل مخزن رزین مایع استفاده می شود.که پرینت سه بعدی حجمی نامیده می شود، این فرآیند بسیاری از محدودیت های تولید مواد افزودنی معمول را برطرف می کند.

تولید افزایشی که به عنوان پرینت سه بعدی شناخته می شود، انقلابی را در ساخت و نمونه های اولیه ایجاد کرده اند .

پرینت های عادی سه بعدی با پرینت قطعه به صورت لایه ای،از طریق پاشیدن پلاستیک مذاب در یک الگوی سه بعدی وقطعات فلزی بوسیله قرار دادن لایه های گرد و غبار فلزی که با استفاده از یک پرتو لیزر یا الکترون تلفیق شده است، ساخته می شوند.

این فرآیند است که اجازه می دهد تا نمونه اولیه تولید سریعتر از ماشینکاری تولید شود و به اشکال بسیار پیچیده ای که در واحد های مختلف ساخته شده است، به جای ساخت چندین واحد ساده، امکان پذیر است.

با این وجود، پرینت هنوز هم می تواند ساعت ها یا حتی روزها طول بکشد در حالی که یک شی در حال پرینت است، ممکن است لازم باشد که ساختارهای ریاضی برای پشتیبانی از آن لازم شوند.

LLNL با همکاری UC Berkeley، دانشگاه راچستر و MIT، پرینت حجمی را جایگزین لایه بندی با فرآیند کرده اند، که کل یک شیء را به طور همزمان ایجاد می کند. این کار با استفاده از سه لیزر که همپوشانی شده اند و در یک الگوی هولوگرام مانند در یک مخزن شفاف پر شده، با رزین پلاستیکی فتوکپی پر شده است.

قرار گرفتن کوتاه در معرض یک پرتو به اندازه کافی برای کامل شدن رزین در یک زمان کوتاه کافی نیست، اما ترکیب سه لیزر می تواند حدود ده ثانیه طول می کشد.

پس از تشکیل جسم، رزین بیش از حد تخلیه می شود تا واحد کامل را نشان دهد.

Maxim Shusteff ، محقق LLNL می گوید:

هدف اصلی این مقاله این است که بپرسیم: آیا می توانیم همه ی نقاط را به صورت یکنواخت و دلخواه را به طور جداگانه بجای قرار دادن قطعات به طور پیوسته بر روی لایه بکشیم؟ ” معلوم است که ما می توانیم. “

چاپ حجمی نه تنها سریعتر است، بلکه نیاز به ساختارهای پشتیبانی موقت را نیز حذف می کند،

انعطاف پذیر تر است و انعطاف پذیری بیشتری را به وجود می آورد. تا کنون، برای ایجاد مربع، پرتو، هواپیما، ستونها در زاویه های دلخواه، نرده ها و اجسام پیچیده و منحنی استفاده شده است.

مهندس LLNL، کریس اسپاداکینی، می گوید:

“اکثر پرینترهای سه بعدی و تکنولوژی تولید افزودنی شامل عملیات واحد یک بعدی یا دو بعدی می باشد . اما این کار ساخت یک عملیات کاملا سه بعدی است که قبل از آن انجام نشده است.

منبع: LLNL

https://www.aparat.com/embed/eMzCn

پرینت سه بعدی در صنعت غذا:

پرینت سه بعدی خوراکی

پرینت سه بعدی خوراکی

پرینتر سه بعدی غذایی تقریبا در سال 2014 اولین تولید آزمایشی خود را شروع کرده است . در این سالهای اخیر مخصوصا از سال 2017 به بعد دارای پیشرفت چشم گیری بوده است. پرینت خوراکی روش تولیدی بسیار سریع برای آماده سازی غذا می باشد.

روش تولید پرینت خوراکی غذا بسیار شبیه پرینت FDM با فیلامنت میباشد . به این معنی که نازل مواد خوراکی را روی یک سطح اکسترود می کند.

پیشرفت این تکنولوژی به جایی رسیده است که یک شرکت آلمانی Biozoon Food Innovations برای رفع نیاز افراد مسن که در خوردن غذاهای سفت مشکل دارند .موادخوراکی رو به صورت پوره در آورده و با چسب خوراکی خمیر یا مواد اولیه پرینت را آماده میکنند. سپس این خمیر را همانند فیلامنت در دستگاه پرینتر تزریق میکنند. تا یک غدای خوشمزه تحویل سالمندان دهند.

پیشرفت این روش تا جایی رسیده است که ناسا برای اقامت فضانوردان در مریخ که حداکثر سه سال طول می کشد. ازشرکت گزاسی به نام Systems and Materials Research Corporation خواسته است مسئول این کار را بر عهده بگیرد.

شاید یکی از شرکت های موفق در این زمینهRobots in Gastronomy می باشد.این گروه شامل سرآشپزهای خبره ، طراحان صنعتی ، و محققان مواد عذایی است . تحقیقات این گروه در ایجاد غذای 3D فرم ،باپرینتر و کنترلر پیشرفته و قابلیت چاپ سه بعدی مواد خوراکی به پایان رسید.

هدف این گروه صنعتی سازی آشپزخانه نیست ، بلکه برعکس ، هدف تهیه ابزارهای اختراع و نوآوری در آشپزخانه است.

افزایش استفاده ار پرینتر سه خوراکی در رستوران ها

افزایش استفاده ار پرینتر سه خوراکی در رستوران ها

امروزه پرینتز سه بعدی خوراکی جایگاه ویژه ای در رستوران ها و منازل در کشورهای صنعتی باز کرده است .

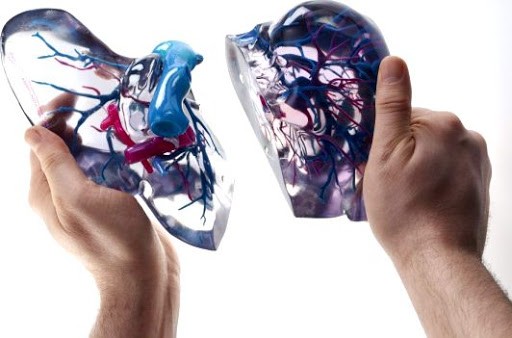

پرینت سه بعدی در صنعت پزشکی و دارویی:

تولید مواد افزودنی ، که بابا عنوان چاپ سه بعدی(3d print) شناخته می شود . برای اولین بار در دهه 1980 توسعه یافت. این شامل استفاده از یک مدل دیجیتالی یا طرح نگارشی از موضوع است. که سپس در لایه های پی در پی از یک ماده مناسب چاپ می شود. تا نسخه جدیدی از موضوع ایجاد شود. این تکنیک برای بسیاری از صنایع مختلف از جمله فناوری پزشکی به (و مورد استفاده آنها) استفاده شده است.

غالباً از تکنیک های تصویربرداری پزشکی مانند اشعه X ، اسکن توموگرافی کامپیوتری (CT) ، اسکن تصویربرداری. یا رزونانس مغناطیسی (MRI) و سونوگرافی برای تولید مدل دیجیتالی اصلی استفاده می شود. این مدل ها با پرینتر سه بعدی قابل شبیه سازی می باشد.

پیش بینی شده است که چاپ سه بعدی در زمینه پزشکی تا سال 2025 به ارزش 3.5 میلیارد دلار برسد. در مقایسه با 713.3 میلیون دلار در سال 2016.

از جمه کارهایی که در این چند سال می توان به عنوان شاخص روش تولید در پزشکی نام برد. عبارتند از:

- چاپ سه بعدی(3d print) برای طراحی ایمپلنت و پروتز.

- چاپ سه بعدی(3d print) در شبیه سازی جراحی.

- چاپ سه بعدی زیستی برای ایجاد بافت ها و اندام ها (مقاله ساخت قرنیه را طالعه کنید).

- چاپ سه بعدی زیستی برای ایجاد بافت ها و اندام ها.

آزمایش واکسنهای جدید بر روی اندام پرینت شده:

محققان موسسه ویک فارست در کارولینای شمالی منظور آزمایش داروهای جدید بر روی تراشه از پرینتر سهبعدی برای تولید اندام مینیاتوری استفاده میکنند.پروژه «اندام روی تراشه» شامل استفاده از سلولهای انسانی برای پرینت ساختارهای سهبعدی با قابلیت عملکرد مشابه قلب، ریه یا رگهای خونی است؛ این اندام با قرار گرفتن بر روی ریز تراشه و اتصال به عروق خونی، امکان نظارت مستقیم بر شیوههای درمانی و آزمایش واکسنهای جدید را در شرایط آزمایشگاهی فراهم میکنند.

پرینتر سه بعدی و ساخت اندام های انسانی برای آموزش

پرینتر سه بعدی و ساخت اندام های انسانی برای آموزش

https://ut-redc.com/wp-content/uploads/2020/03/video_2020-03-16_17-08-40.mp4

در این اوضاع و احوال که جهان درگیر کرونا می باشد. شرکتیIsinnova که در زمینه پرینت سه بعدی (3d print)فعالیت دارد. توانست جان 10 بیمار مبتلا به کووید 19 در ایتالیا را نجات دهد.

د رکشور ایتالیادر شهر برشا بیمارستانی نیازجدی به دریچه هوای اضافه برای دستگاه های تنفس مصنوعی پیدا کرد. از این شرکت درخواست کرد با اوردن پرینتر به بیمارستان این مشکل را حل کند. تا بتواند کمبود را جران کند و جان بیماران را نجات دهد.

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد 🙂