آزمون مایع نافذ

Dye penetrant inspection (DP),

liquid penetrate inspection (LPI)

penetrant testing (PT)

مقدمه بازرسی مایع نافذ PT

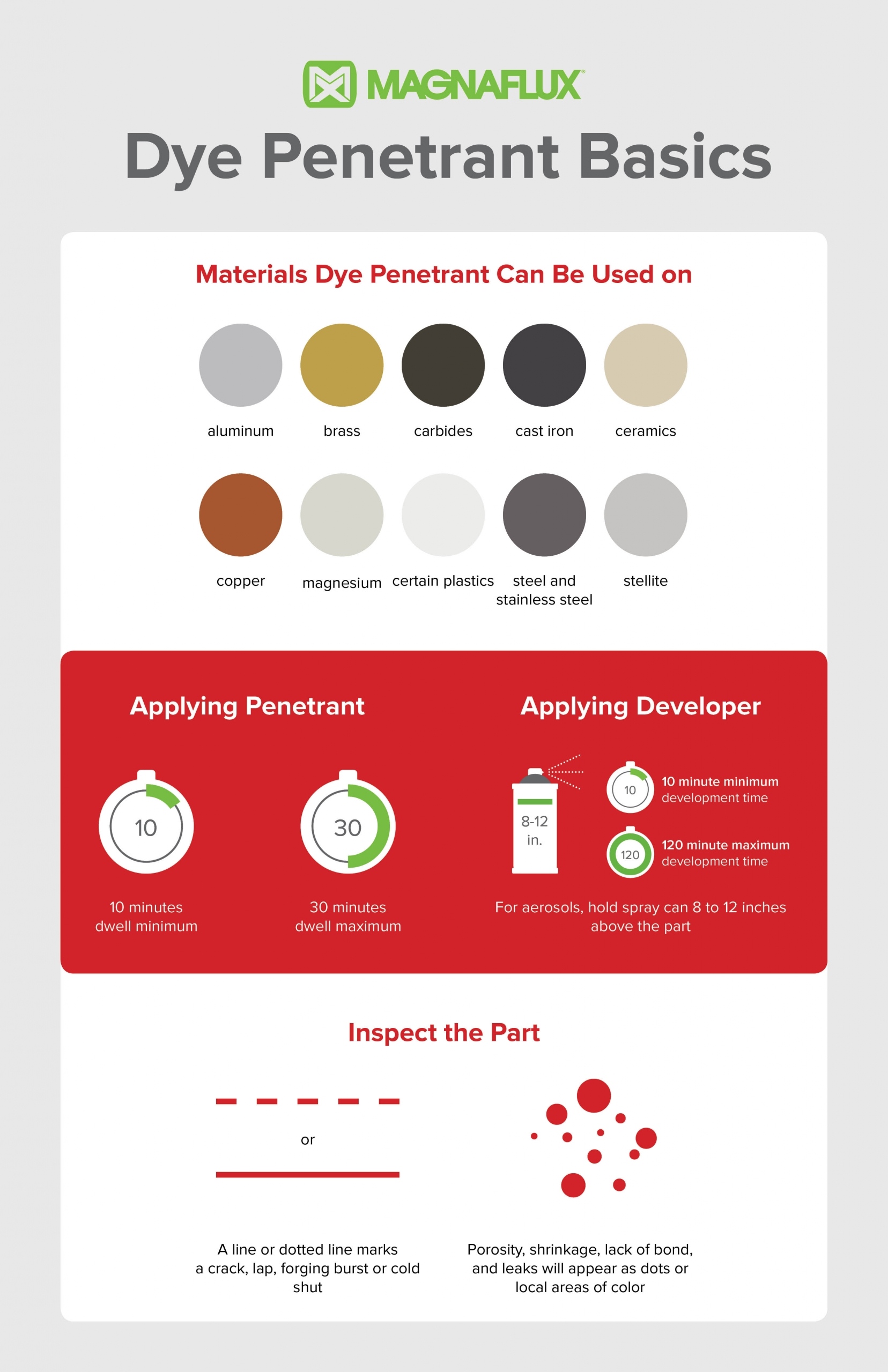

آزمون مایع نافذ ( به انگلیسی: penetrant testing (PT)) یکی از روش های دیگر بازرسی غیر مخرب جوش (NDT) می باشد؛ همانطور که از اسمش هم مشخصه از یه مایع برای مشخص کردن عیوب استفاده میشه و به آزمون بازرسی سه اسپری تو صنعت معروفه. چون در ساده ترین حالت از اسپری PT برای مشخص کردن عیوبی مثل ترک در محل جوشکاری استفاده میشه(جهت آشنایی با عیوب جوش کلیک کنید) و یعبارتی پرتابل (قابل حمل) می باشد. ولی در عمل این روش بسیار گسترده تر و پر کاریرد دربحث بازرسی جوش و هم کنترل کیفیت قطعات تولیدی می باشد. در ادامه با انواع مواد و نحوه اعمال آنها بر روی سطوح آشنا خواهیم شد.

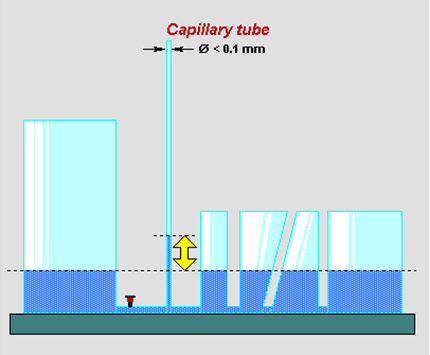

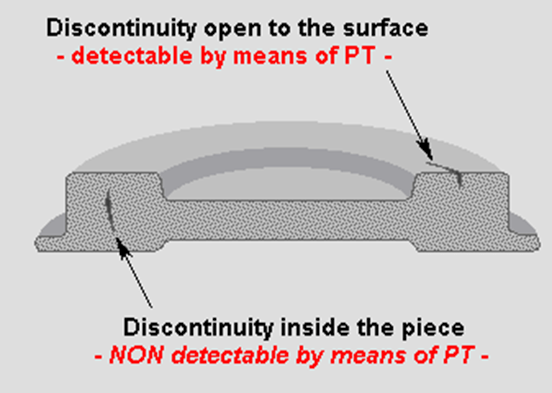

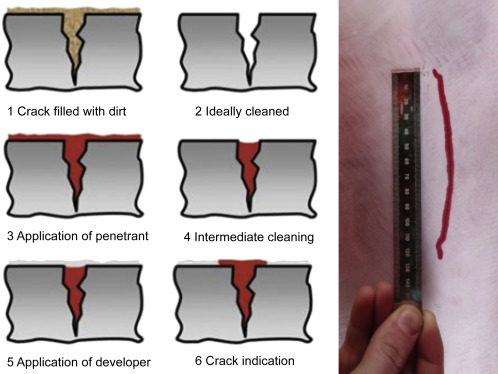

اصل اساسی این آزمون نفوذ مایع به شکاف ها و حفره های باز سطح قطعه و با پاک کردن سطح قطعه، مایعات نفوذ کرده در داخل شکافها گیر افتاده و به عنوان یک نشانگر عمل میکند.

تاریخچه آزمون مایعات نافذ (PT)

از حدود نیمه قرن چهاردهم روش PT برای بازرسی برخی قطعات از قبیل کوزه های سالم از معیوب استفاده می شده است.

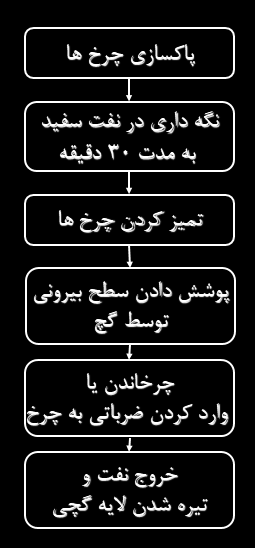

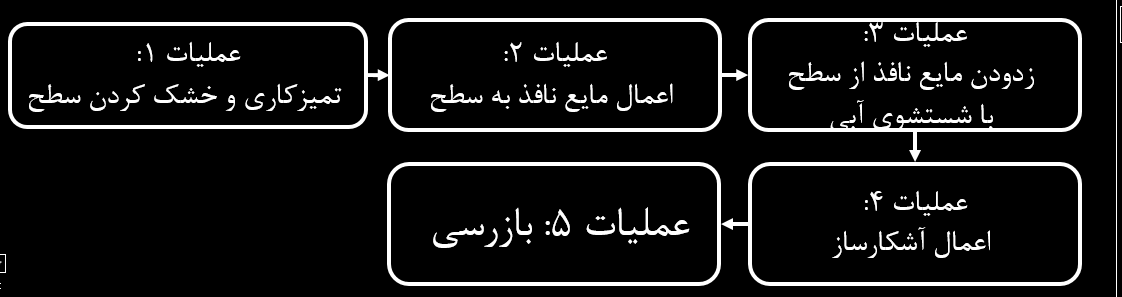

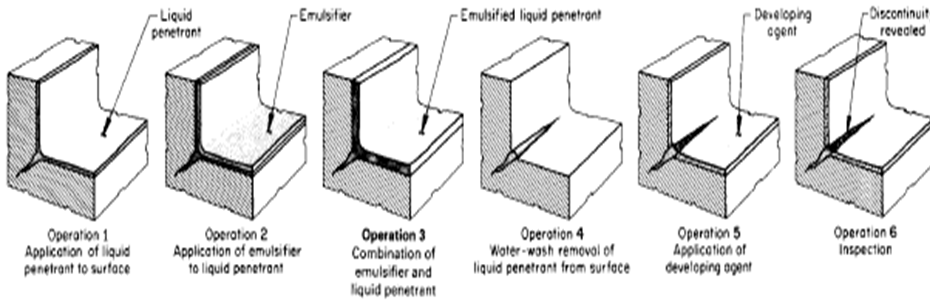

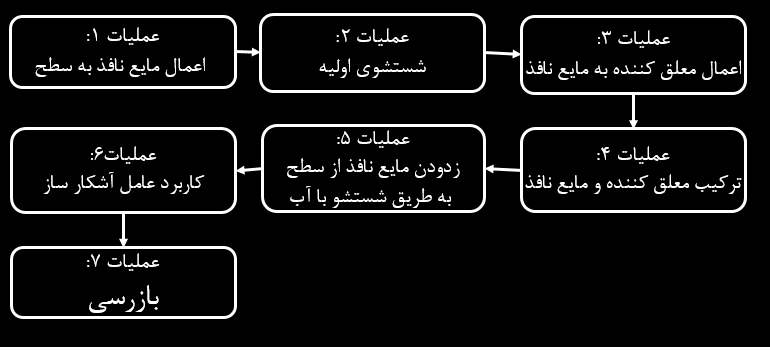

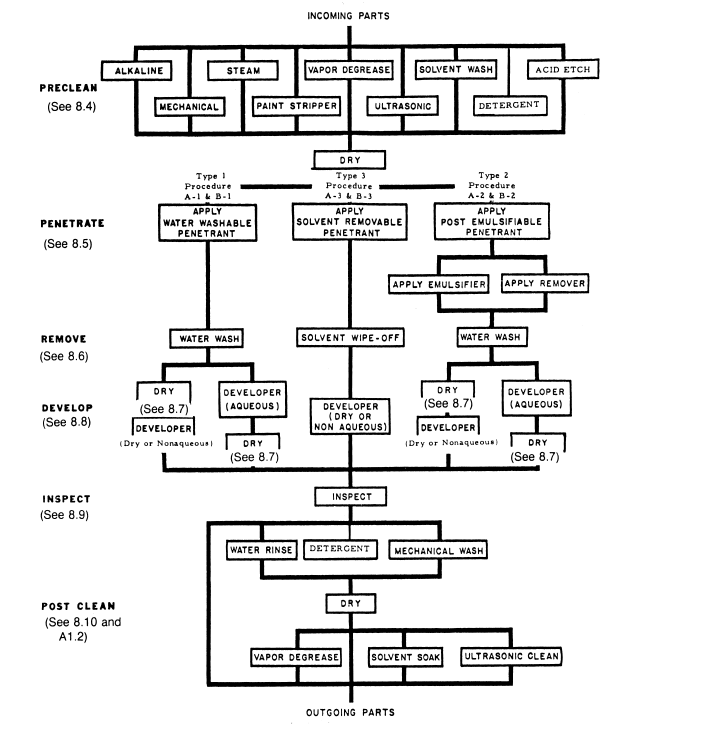

اوایل دهه 1900 در صنعت راه آهن برای ترک یابی چرخهای لوکوموتیو استفاده می شده است. این اولین استفاده شناخته شده از اصول نفوذ برای شناسایی ترک ها بود. مراحل کار در فلوچارت آمده است.

از دهه 1940 ، رنگ فلورسنت یا مرئی به روغن اضافه شده برای نفوذ در اشیاء آزمایش اضافه شد.

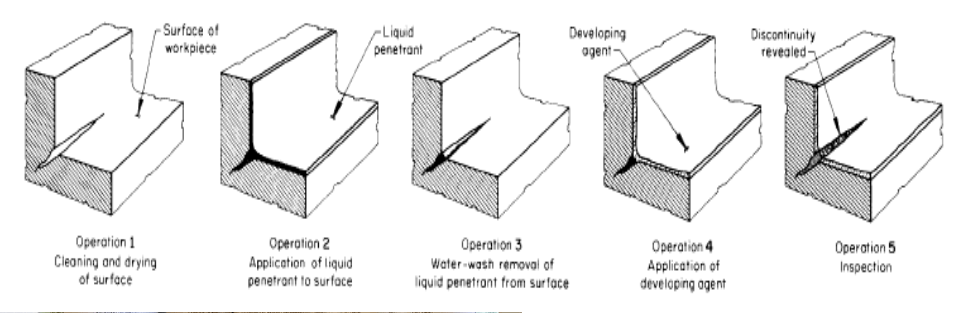

فلوچارت و مراحل آزمون مایع نافذ اولیه برای تشخیص عیوب در PT

آزمون مایع نافذ (PT) روشی است که ناپیوستگی های باز (سطحی) را با نشان دادن یک مایع نافذ در مقابل یک آشکار ساز، روی زمینه ظاهر می کند.

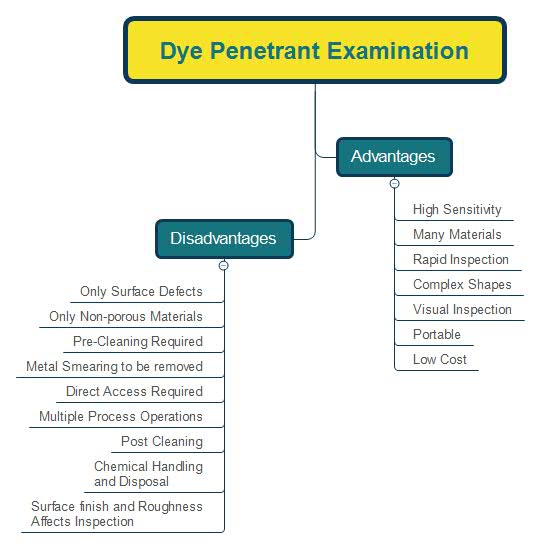

مزایای بازرسی مایعات نافذ(PT)

- روش نسبتا ساده ای است.

- روش ارزانی است.

- محدودیتی در جنس ماده وجود ندارد (به جز مواد متخلخل).

- قادر به تعیین محل و اندازه تقریبی عیب است.

- تجهیزات این روش قابل حمل و نقل است.

محدودیت های بازرسی مایعات نافذ(PT)

- تنها عیوب و ناپیوستگی های سطحی قابل تشخیص هستند.

- در قطعات متخلخل و با سطوح خشن کاربردی ندارد.

- گاهی ترک های عریض و کم عمق تشخیص داده نمی شوند.

- اندازه عیوب بزرگتر از اندازه واقعی تخمین زده می شود.

مزایای بازرسی مایعات نافذ(PT) به بازرسی چشمی (VT)

در بازرسی با مایعات نافذ عیوب بزرگتر دیده میشوند

در بازرسی با مایعات نافذ عیوب با کنتراست بهتری دیده میشوند

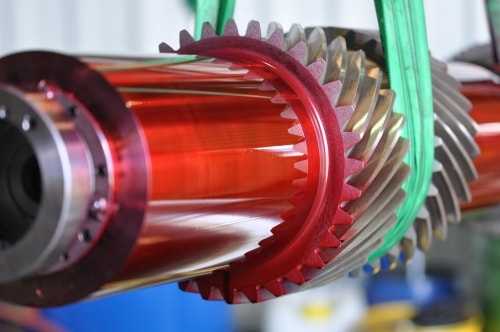

کاربردهای بازرسی مایعات نافذ(PT)

- صنایع فضایی برای کنترل مواد تولیدی

- قطعات خودرو مانند قطعات ریخته گری و آهنگری آلومینیم

- تعمیرات و سرویس های منظم قطعات لوکوموتیوهای قطار

- یافتن ترک های خستگی مواد

- کنترل صحت و دقت نتایج به دست آمده از MT

- بازرسی جوش

- ترک سنگ زنی

- ترک کوئنچ

مراحل انجام بازرسی PT

- تمیز کردن سطح نمونه

- اعمال مایع نافذ

- منتظر بودن به اندازه زمان نفوذ (Dwell Time)

- حذف مایع نافذ اضافی

- اعمال آشکار ساز

- بررسی سطح برای مشاهده و ثبت نتایج

- تمیزکاری نهایی (در صورت لزوم)

روش های تمیز کردن سطح نمونه

- روش های فیزیکی

- روش های شیمیایی

اصول فیزیکی آزمون مایع نافذ (PT)

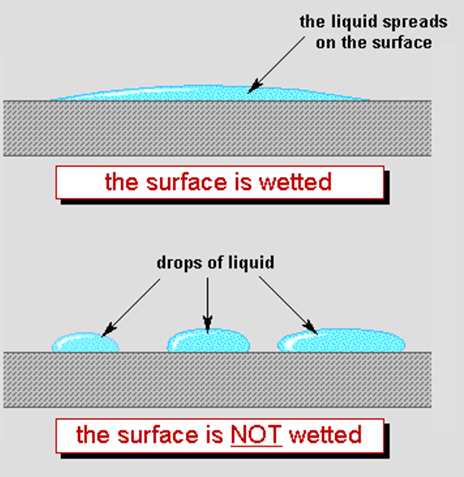

بازرسی با مایعات نافذ به طور عمده به تر شدن مؤثر یک نمونه یا قطعه کار جامد توسط یک عامل نفوذ کننده که روی سطح مذکور جریان می یابد، وابسته است.

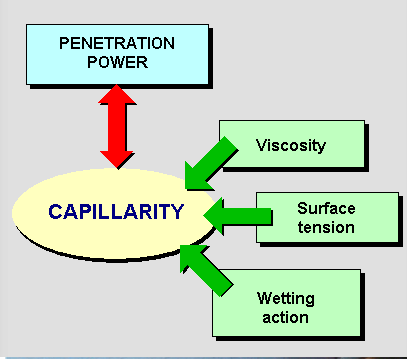

قابلیت یک مایع نافذ برای جریان یافتن روی سطح و ورود به حفره ها به طور عمده به موارد زیر بستگی دارد:

- تمیزی سطح

- پیکر بندی حفره

- تمیزی حفره

- اندازه گشودگی دهانه حفره

- کشش سطحی مایع نافذ

- توانایی مایع در تر کردن سطح

شماتیکی از عوامل موثر بر نیروی مویینگی

شماتیکی از عوامل موثر بر نیروی مویینگی

موئینگی (به انگلیسی: capillarity) یکی از پدیدههای فیزیکی ناشی از نیروهای چسبندگی سطحی است. اثر مویینگی روند یا جریانی است که باعث می شود مایع از درون خاک و از طریق ریشه و ساقه های گیاهان بالا آید و به شاخه ها و برگ ها برسد. نفوذ و عبور آب از دستمال کاغذی نیز ناشی از همین جریان است. برای درک این موضوع لازم هست چند تعریف را مرور کنیم.

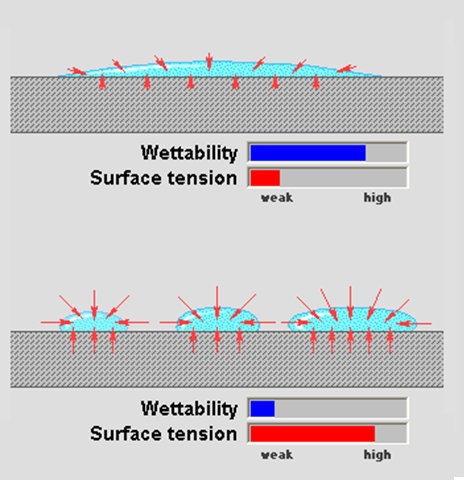

کشش سطحی و خاصیت تر کنندگی

شماتیکی از تر شدن سطح توسط مایع در نمونه بالا و عدم تر شدن در نمونه پایین

در زاویه ترشوندگی کمتر از 90 درجه عمل ترشوندگی اتفاق می افتد و عدم تر شدن در نمونه پایین بخاطر زاویه ترشوندگی بیشتراز 90 درجه

همانطور که در تصویر بالا مشخص است ترشوندگی با کشش سطحی رابطه معکوس دارد؛ هرچه کشش سطحی کمتر باشد،زاویه ترشوندگی کمتر و قابلیت ترشوندگی سطح بیشتر خواهد بود.

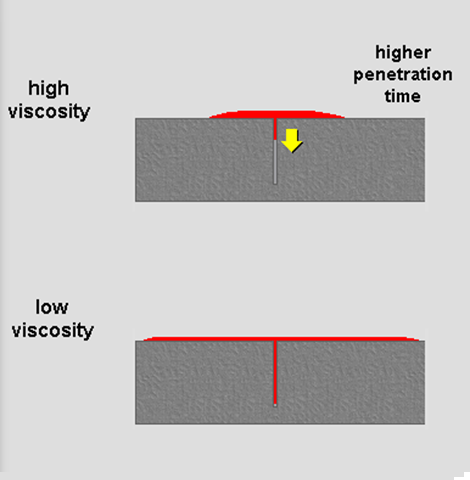

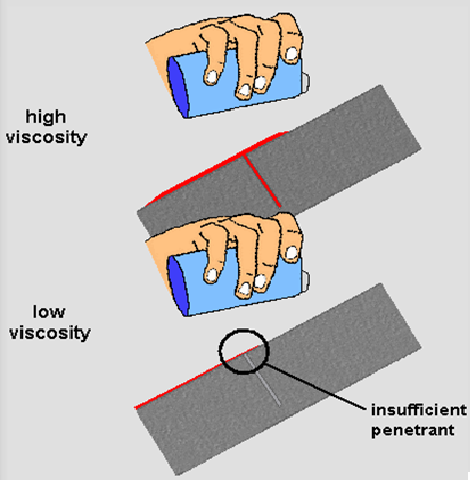

گرانروی یا ویسکوزیته

بطور کلی ویسکوزیته ، اندازه مقاومت سیال در برابر جاری شدن میباشد.

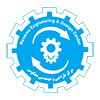

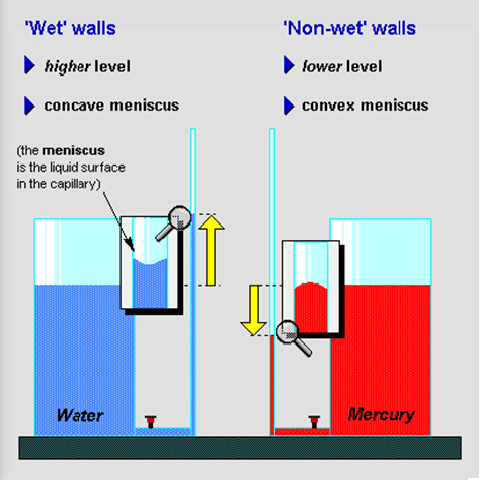

خاصیت مویینگی

اگر یک لوله موئین (لولهای بسیار باریک) شیشهای را در آب قرار دهیم آب در لوله بالا میرود و سطح آن کاو (مقعر) خواهد بود اما اگر همین لوله را در جیوه مایع قرار دهیم، جیوه از سطح قبلی خود پایینتر میایستد و سطح کوژ (محدب) پیدا میکند.

نیروی پیوستگی بین مولکولهای جیوه با یکدیگر قویتر از نیروی چسبندگی سطحی بین مولکولهای جیوه و شیشه است پس مولکولهای جیوه به طرف مرکز لوله کشیده میشوند و در سطحی برجسته تجمع مییابند

اما در موردآب برعکس، بین مولکولهای آب و شیشه نیروی چسبندگی سطحی قویتر از نیروی پیوستگی بین مولکولهای آب با یکدیگر است بنابراین مولکولهای آب هرچه بیشتر به طرف مولکولهای شیشه در سطح داخلی لوله موئین کشیده میشوند و در لوله بالا میروند.

پس مایعات خیس کننده در لوله مویین بالا می روند در حالی که مایعات خیس نکننده پایین تر از سطح آزاد مایع در ظرف قرار می گیرند.

يعني مولكول هاي آب به كناره ها ميچسبند و همين طوري بالا مي رن.

هر چي لوله باريك تر باشه آب بيشتر بالا ميره.

ويژگي هاي فيزيكي و شيميايي مایع نافذ (PT)

- پايداري شيميايي و تطابق يكنواخت فيزيكي

- نقطة اشتعال بالاتر از 95°C (200°F)؛ (نافذهايي كه نقطه اشتعالي پايينتر از اين ميزان داشته باشند، داراي خطر بالقوه آتش سوزي هستند.)

- درجة بالاي ترشوندگي

- ويسكوزيتة پايين به منظور ايجاد امكان پوشش بهتر و حداقل بيرون زدگي

- قابليت نفوذ سريع و كامل در ناپيوستگيها

- وضوح و دوام رنگ كافي

- واكنش ناپذيري شيميايي با مواد مورد بازرسي و محفظههاي نگهداريمسموميت پايين به منظور ايمني كاركنان

- خصوصيات خشك شوندگي آهسته

- .سهولت زدايش

- نداشتن بوي زننده

- هزينه پايين

- مقاومت در برابر نور ماوراء بنفش و محو شدن بر اثر حرارت

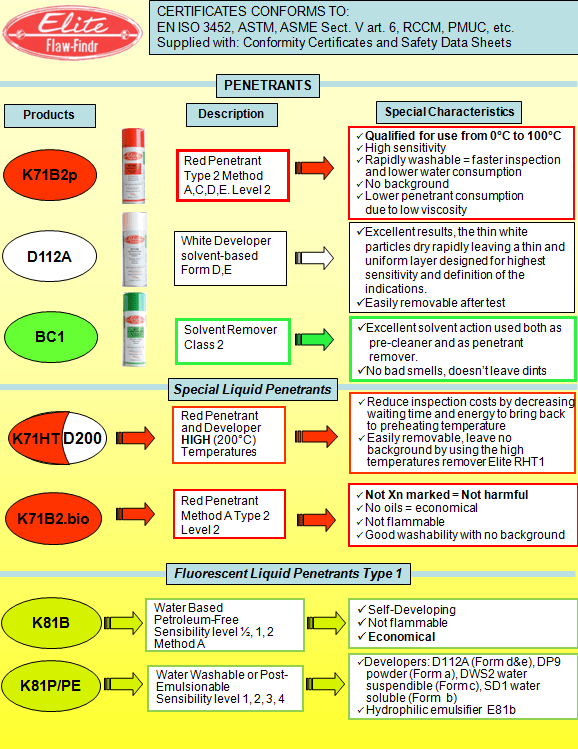

انواع مایع نفوذ کننده

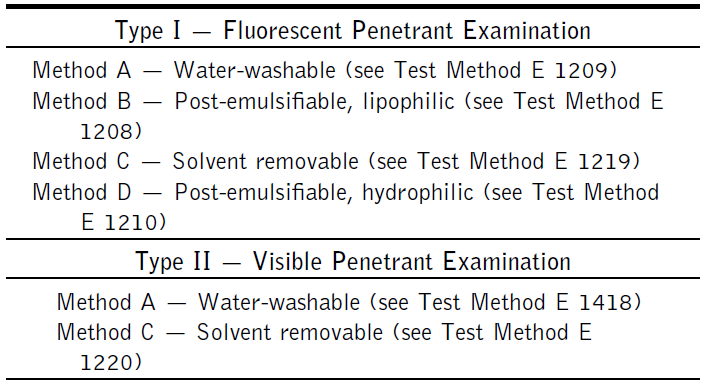

- از لحاظ قابلیت دیدن

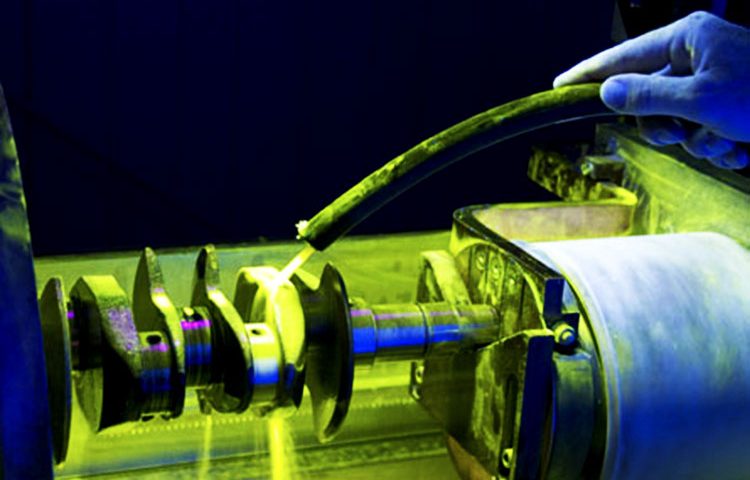

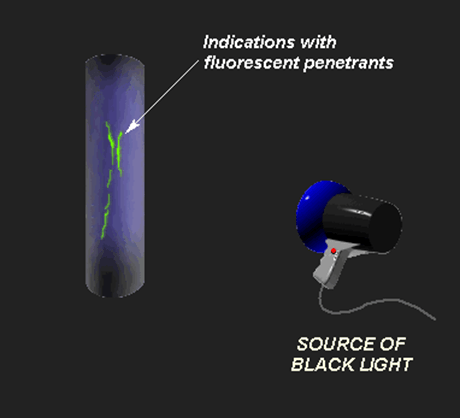

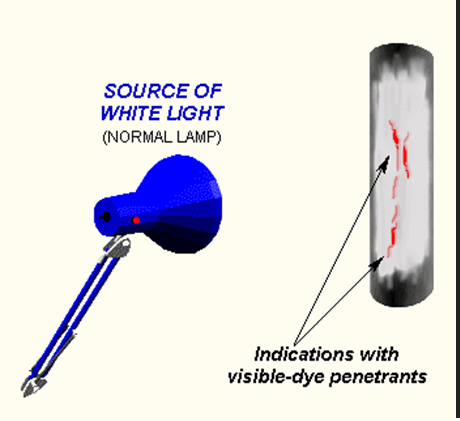

- type 1: Fluorescent

- type 2 :Visible

- Dual

PT در حالت دوال، قابلیت استفاده برای دو حالت وجود دارد؛ یعنی بر اساس امکانات علاوه بر نور طبیعی در میان نور سیاه مناسب فلورسنتی کاربرد دارد.

2.از لحاظ روش حذف مایع نافذ اضافی

- method A : Water Washable

- method B : Post Emulsifier-Lipophilic

- method C : Solvent Removable

- method D : Post Emulsifier-Hydrophilic

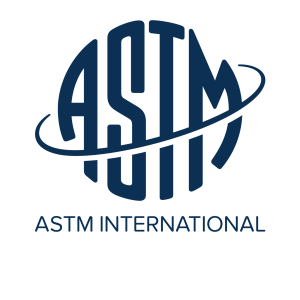

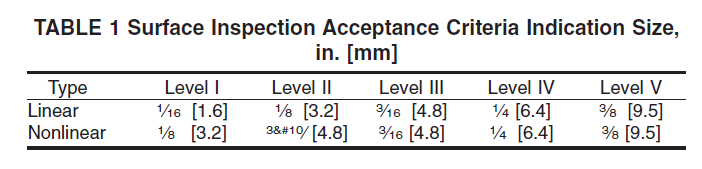

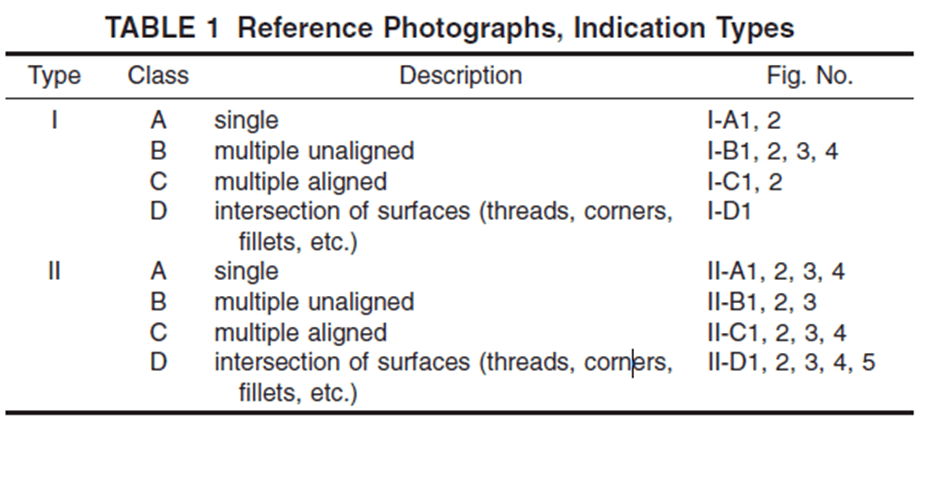

دسته بندی مایع نافذ بر اساس نوع و متد ASTM E165

دسته بندی مایع نافذ از جهت حساسیت

- Level ½ – Ultra Low

- Level 1 – Low

- Level 2 – Medium

- Level 3 – High

- Level 4 – Ultra High

حساسیت – کوچکترین نقصی است که با درجه بالایی از قابلیت اطمینان قابل تشخیص است

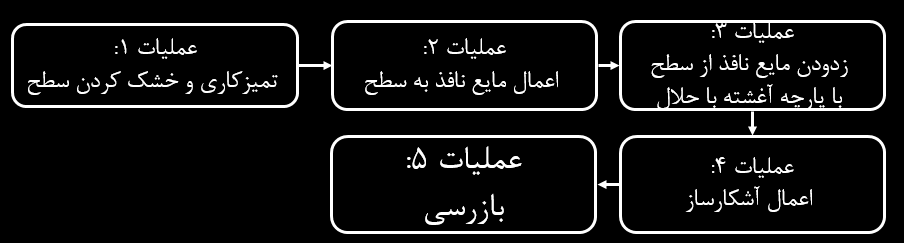

متد A: مایع نافذ قابل شستشو با آب در PT

مراحل انجام بازرسی PT در متد A

مراحل انجام بازرسی PT در متد A

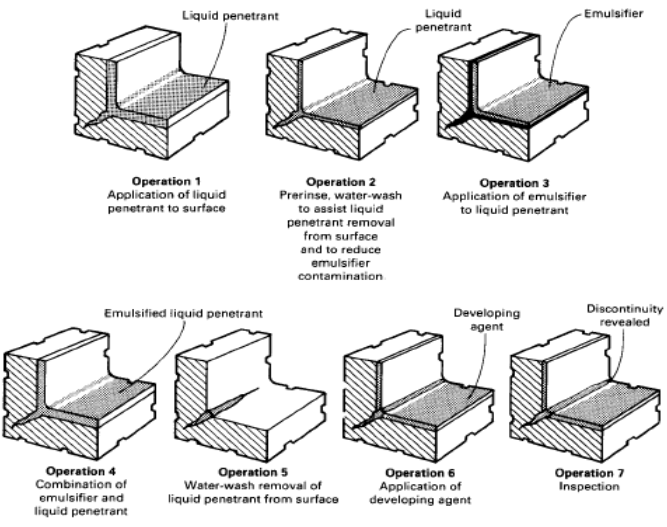

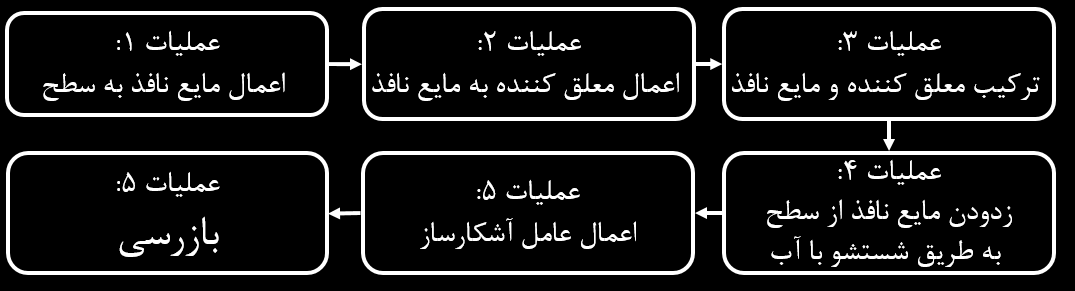

متد B: مایع نافذ آبشوينده ليپوفيليك در PT

مراحل انجام بازرسی مایع نافذ برای متد B (مایع نافذ آبشوينده ليپوفيليك)

مراحل انجام بازرسی مایع نافذ برای متد B (مایع نافذ آبشوينده ليپوفيليك)

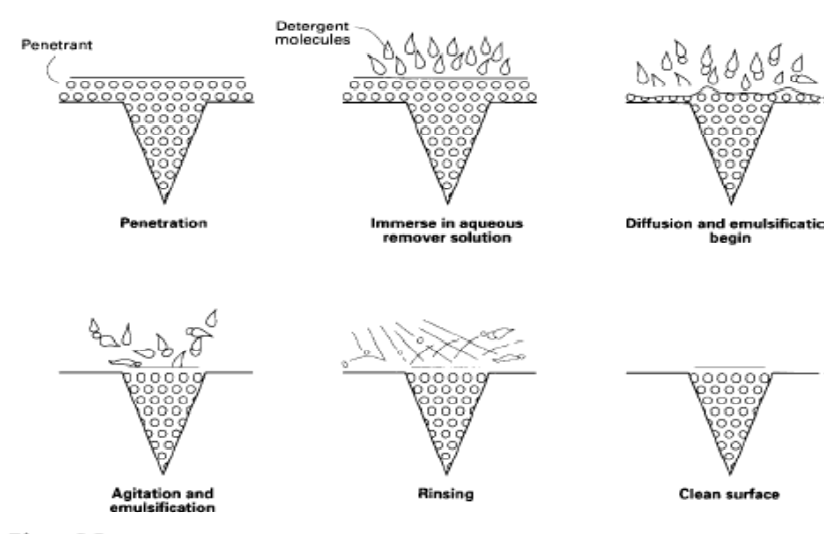

معلق کننده نوع B و نحوه عملکرد آنها برای حذف مایع نافذ اضافی از سطح

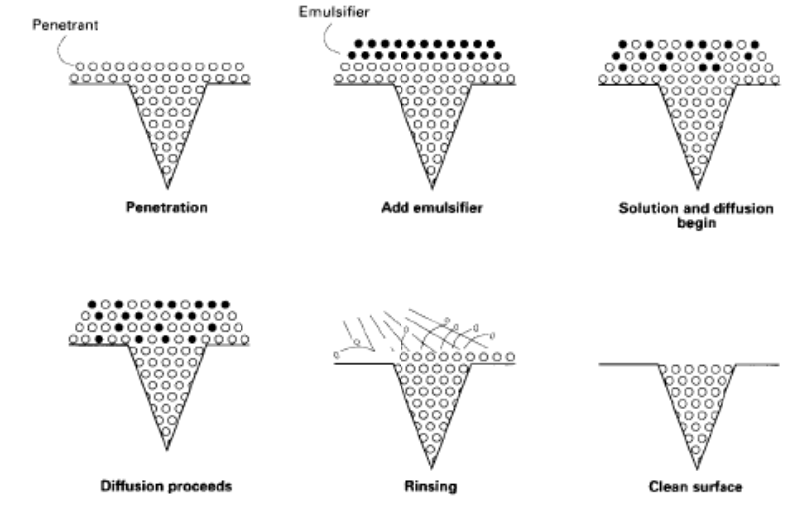

متد C: مایع نافذقابل شستشو با حلال در PT

مراحل انجام فرایند بازرسی مایع نافذ در متد C (مایع نافذقابل شستشو با حلال)

مراحل انجام فرایند بازرسی مایع نافذ در متد C (مایع نافذقابل شستشو با حلال)

متد D: مایع نافذ آبشوينده هيدروفيليك در PT

مراحل انجام بازرسی مایع نافذ در متد D (مایع نافذ آبشوينده هيدروفيليك)

معلق کننده نوع D و شماتیک نحوه عملکرد آنها برای حذف مایع نافذ اضافی از سطح

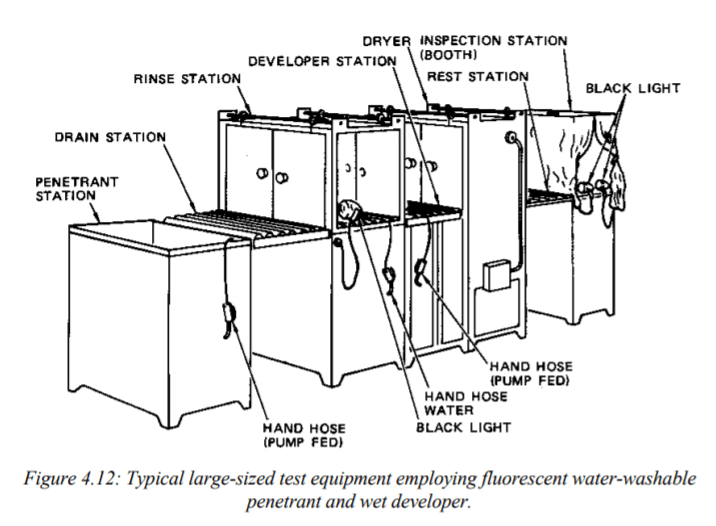

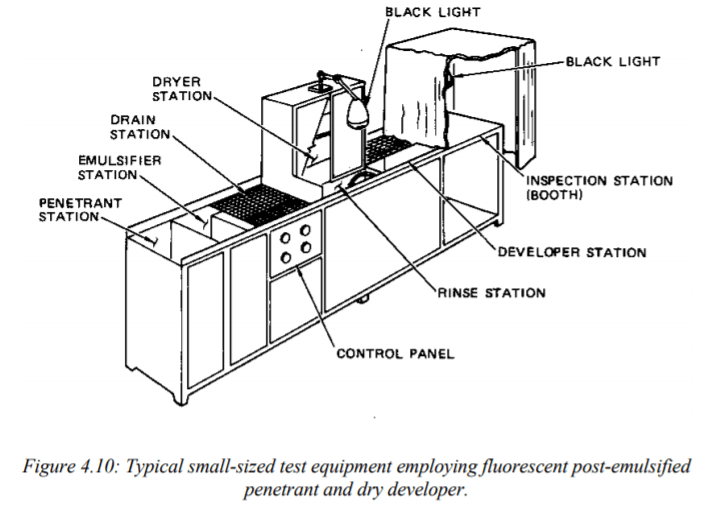

مواد و تجهیزات

- مواد نافذ

- معلق کننده ها

- حذف کننده ها

- آشکار سازها

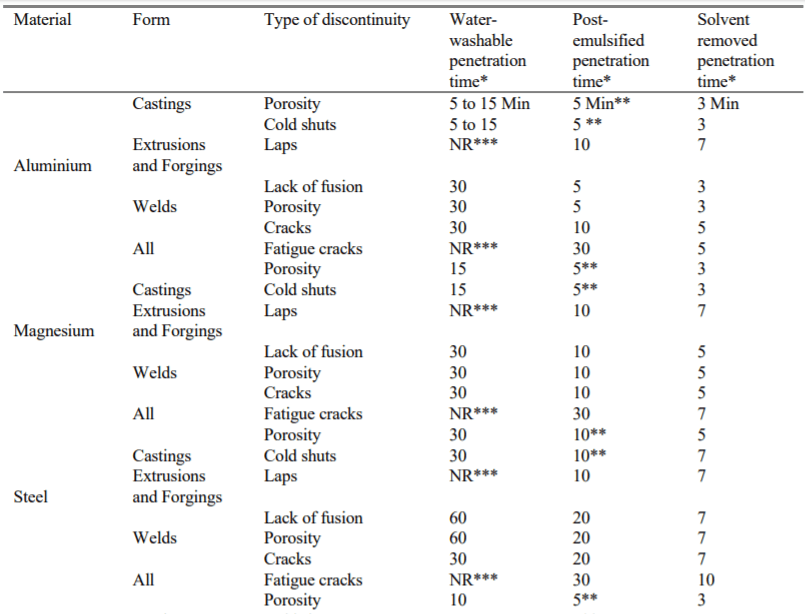

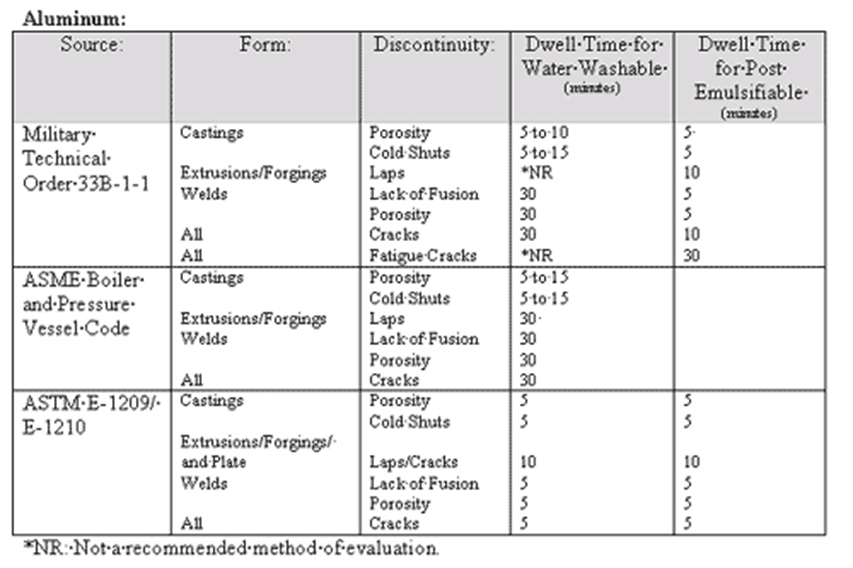

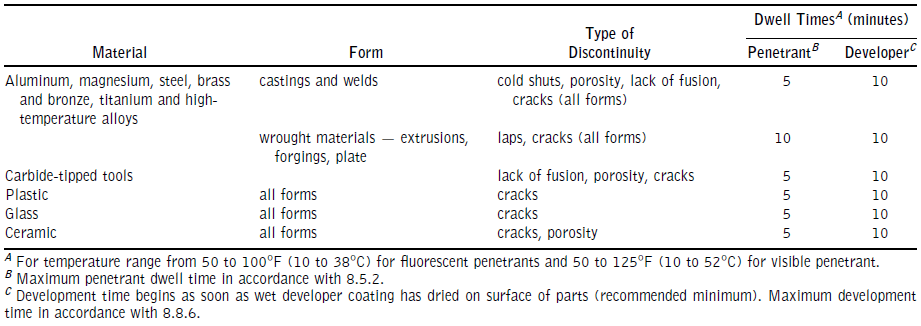

زمان ماندگاری مایع نافذ بر روی سطح قطعه

روش های اعمال مایع نافذ

اسپری کردن

غوطه وری کردن

اعمال کردن دستی مثل قلم مو

پاك كننده ها ( زداينده هاي حلالي)

- اشتعال پذیر

- اشتعال ناپذیر

آشكارسازها

- نوع a، پودر خشك

- نوع b، قابل انحلال در آب ( Water Soluble)

- نوع c، قابل معلق شدن در آب (Water Suspendible)

- نوع d، غيرآبي و قابل معلق شدن در حلال (non-aqueous wet developer (NAWD))

در برخی از مراجع نوع d, e , f به صورت زیر تعریف می شود.

نوع d، غیر آبی تایپ 1: فلورسنتی (برپایه حلال)

نوع e، غیر آبی تایپ 2: نور مریی (برپایه حلال)

نوع f، کاربردهای خاص

حداقل زمان نگهداری پیشنهادی ASTM E165

خواص مورد نياز آشكارسازها

- آشكارساز بايد داراي خاصيت جذب سطحي باشد تا كاركرد لكه سازي آن به حداكثر ميزان ممكن برسد.

- بايد از اندازه دانه كوچك و شكل ذرات ظريف برخوردار باشد تا به خوبي پراكنده شده و در معرض نافذ موجود در نقائص قرار گرفته و بدين طريق منجر به شكل گيري نشانه هايي قوي و واضح از نقائص گردد.

- در صورت استفاده از نافذ رنگي، مادة آشكارساز بايد قادر به تأمين كنتراست با زمينه براي نشانه ها باشد.

- اعمال آن بايد آسان باشد.

- بايد پوششي نازك و يكنواخت روي سطح ايجاد نمايد.

- بايد به سادگي توسط نافذ موجود در نقائص تر گردد (بايد امكان پخش شدن مايع در سطح ذرات فراهم باشد)

- در صورت استفاده از نافذهاي فلوئورسنت، آشكارساز نيز بايد فلوئورسنت باشد.

- پس از بازرسي بايد به آساني قابل زدايش باشد.

- نبايد محتوي اجزايي باشد كه ضرري را متوجه قطعات مورد بازرسي يا تجهيزات مورد استفاده در عمليات بازرسي مي نمايند.

- نبايد حاوي اجزاي سمي يا مضر براي اپراتور باشد.

چند نکته در مورد آشکارسازها

هنگام استفاده از آشکارسازهای تر غیر آبی (NAWD) یا پودر خشک ، نمونه مورد بازرسی باید خشک شود ، در حالی که آشکارسازهای محلول و معلق نیازی به خشک کردن قطعه قبل بازرسی ندارند.

آشکارسازهای تر غیر آبی (NAWD) در قوطی های اسپری آئروسل در بازار موجود هستند واز استون ، ایزوپروپیل الکل یا پیشرانهای ترکیبی از این دو تهیه می شوند.

آشکارسازها باید یک سطح نیمه شفاف و یکنواخت را روی سطح بازرسی تشکیل دهد.

آشکارسازها، مایع نافذ را از نقص روی سطح بیرون می کشد تا نشانه ای قابل مشاهده ایجاد کند ، که معمولاً به عنوان bleed-out شناخته می شوند. این مناطق می توانند محل ، جهت گیری و نوع عیب احتمالی روی سطح را نشان دهند. تفسیر نتایج و توصیف عیوب از نشانه های یافت شده به آموزش و تجربه نیاز دارند. (اندازه نشانه اندازه واقعی عیب نیست).

عوامل اصلی در انتخاب روش بازرسی مایع نافذ

- شرایط سطحی قطعه کار مورد بازرسی

- مشخصه های نقص مورد تشخیص

- زمان و مکان بازرسی

- اندازه قطعه کار

- حساسیت مورد انتظار

سه گام برای انتخاب مایع نافذ مناسب

1.انتخاب مایع نافذ بر اساس متد و حد حساسیت مورد نظر

2.در صورتی که متد اعمال مایع نافذ و سطح حساسیت مشخص نشده باشد ، موارد زیر را در نظر گرفته شود :

زبری سطح و کیفیت سطح – متد A قابل شستشو با آب (سطح حساسیت 1 و 2)روی سطوح خشن عملکرد خوبی دارند. کاربردهای متداول شامل قطعات ریخته گری ماشینی مانند دستگیره های فرمان ، زیر فریم ها و محفظه ها است.

مایع نافذ با حساسيت بالاتر (روش هاي A ، B ، D) براي سطوح ماشین کاری شده و قطعات باکیفیت سطح بالا مناسب هستند.

3.اعمال چند مایع نافذ مختلف بر روی سطح قطعه و مقایسه آنها و انتخاب مناسب ترین مایع نافذ بر اساس نتیجه حاصله. ارزيابي آزمايش واقعي همچنين پارامترهاي بهينه (مدت زمان خواب مایع نافذ، زمان شستشو ، زمان خشك شدن ، مدت زمان آشکارساز) را براي قطعه بدست می آورد.

نور مورد نیاز برای بررسی نشانه ها در PT (Lighting Requirements)

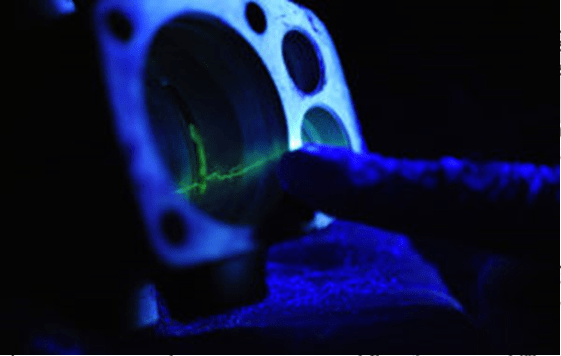

بازرسی فلورسنتی

شدت نور ماوراء بنفش 1000 مگاوات بر سانتی متر مربع در 15 اینچ از سطح فیلتر

شدت نور سفید در سطح کمتر از 2 fc باشد.منبع نور ماوراء بنفش اغلب یک لامپ قوس جیوه با یک فیلتر است.لامپها طول موجهای زیادی را از خود ساطع می کنند و از یک فیلتر برای از بین بردن همه به جز UV و مقدار کمی از نور مرئی بین 310 و 410 نانومتر استفاده می شود.

EV6000 ZP Kit for fluorescent penetrant inspection includes SKC-S cleaner, ZL-27A penetrant and ZP-9F developer

بازرسی با نور مریی

نور طبیعی یا مصنوعی با شدت1100 لوکس در سطح

تفسیر نتایج

نشانه های سطحی به سه دسته تقسیم می شوند

- نشانه های جعلی یا دروغین (false or sporious Indication)

در برخی موارد نشانه های نادرست False Indication نیز بر روی سطح قطعه ایجاد می شود:

- از روی دست اپراتور به سطح انتقال یابد.

- در اثر آلودگی Developer ایجاد شود.

- Bled out از یک قطعه بیرون آمده و به قطعه دیگر منتقل می شود.

- به وسیله محلی که پس از غوطه وری قطعات روی آن چیده می شوند، به قطعه منتقل شود.

- در اثر شستشوی نا مناسب قطعات ایجاد شود.

2.نشانه های غیر حقیقی یا نامربوط (Non relevant indication)

3.نشانه های حقیقی یا مربوط (Relevant Indication)

ناپیوستگی های مورد ارزیابی به سه دسته کلی تقسیم می شوند:

- نشانه های خطی یا Linear ( طول سه برابر عرض)

- نشانه های گرد یا Round (طول کمتر از سه برابر عرض)

- نشانه های پراکنده در قطعه

Defects that can be found with liquid penetrant inspection include:

Fatigue Cracks

Grinding Cracks

Heat Treat Cracks

Stress Corrosion Cracks

Porosity

Laps

Seams

Micro Shrinkage

متداول ترین نقص قابل مشاهده با این روش ترک سطحی است.

در تفسیر علائم ناشی از ترک، عرض Bleed out معیاری از عمق ترک است.

در یک ترک بسیار عمیق، Bleed out حتی پس از تمیزکاری و آشکارسازی مجدد نیز ظاهر می شود.

تخلخل سطحی، اکسیدهای فلزی، سرباره و نفوذ و ذوب ناقص نیز در صورتی که در سطح باشند، با این روش بازرسی تشخیص داده می شوند.

Under cut و همپوشانی به راحتی با این روش تشخیص داده نمی شوند.

ماهیت عییوب در PT

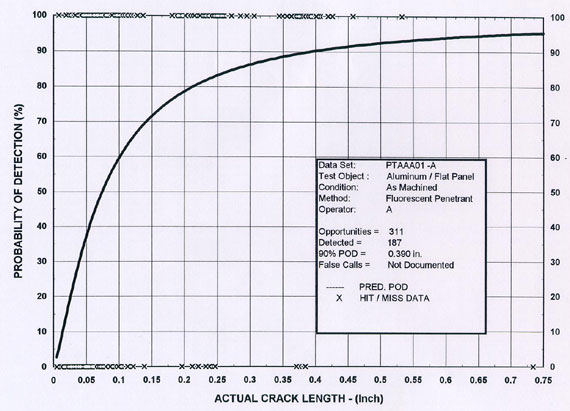

ماهیت عیب تأثیر بسزایی بر حساسیت بازرسی مایع نافذ PT دارد. حساسیت به عنوان کوچکترین عیبی است که با درجه بالایی از قابلیت اطمینان قابل تشخیص است. به طور معمول از طول ترک در سطح نمونه برای تعریف اندازه عیب استفاده می شود. با این حال ، طول ترک به تنهایی نمی تواند عامل تعیین کننده تشخیص عیب باشد؛ حجم عیب مهمترین عامل تشخیص است. این عیب باید از حجم کافی برخوردار باشد به طوری که مقدار کافی از مایع نافذ به اندازه قابل تشخیص باشد که چشمی یا با نور فلورسنت تشخیص داده شود.

در بالا نمونه ای از منحنی احتمال تشخیص(POD) در بازرسی مایع نافذ فلورسنتی از کتاب داده قابلیتهای ارزیابی غیر مخرب (NDE) است. لطفاً توجه داشته باشید که این منحنی مخصوص هر شرایط بازرسی است و نباید برای استفاده در سایر شرایط بازرسی استفاده شود.

به طور کلی ، بازرسی مایع نافذ در تشخیص عیوب زیر مؤثرترند

- عیوب گرد کوچک نسبت به عیوب خطی کوچک.

- عیب های عمیق تر.

- عیب هایی با دهانه باریک نسبت به عیب های باز در سطح بخاطرانکه نقص هایی با دهانه سطح باریک کمتر مستعد شستشو هستند.

- عیوب روی سطوح صاف نسبت به سطوح خشن.زبری سطح بر قابلیت جابجایی مایع نافذ تأثیر می گذارد. سطوح خشن احتمال گیرافتادن مایع نافذ در خراش و چاله های سطح را افزایش می دهد و نیاز به شستشو بیشتر ودر نتیجه احتمال حذف مایع نافذ از عیوب سطح بیشتر می شود.

- عیب ها تحت بار کششی یا عدم بارگذاری از عیب های تحت بارگذاری فشاری

استانداردهای مختلف مورد استفاده PT

AMERICAN SOCIETY OF MECHANICAL ENGINEERS (ASME)

حد پذیرش طبق استاندارد ANSI/ASME B31.3

- حد پذیرش نشانه ها 3/16 اینچ

- هرگاه 4 یا بیشتر عیب کنارهم خطی با فاصله کمتر از 1/16 اینچ رد

- هرگاه 10یابیشتر عیب گرد در هر 6 اینچ مربع باشد، درصورتی که مجموع ابعاد آنها از 6اینچ بیشتر باشد غیر قابل پذیرش است.

حد پذیرش طبق ASME Sec VIII

- نشانه های خطیربزرگتر از 1.6 میلیمتر غیر قابل پذیرش و کوچکتر قابل قبول

- برای نشانه های گرد محدوده پذیرش 4.8 میلیمتر می باشد.

- هرگاه 4عدد یا بیشتر عیب گرد بصورت خطی کنارهم قرارگیرند به طوری که فاصله کمتر از 1/16اینچ باشد رد است.

AMERICAN WELDING SOCIETY (AWS)

| AWS D1.1: | Structural Welding Code – Steel |

| AWS D1.2: | Structural Welding Code – Aluminum |

| AWS D1.3: | Structural Welding Code – Sheet Steel |

| AWS D1.5: | Bridge Welding Code |

| AWS D1.6: |

Structural Welding Code – Stainless Steel |

American Petroleum Institute

| Pressure Vessel Inspection Code: In-Service Inspection, Rating, Repair and Alteration | API 510 |

| Piping Inspection Codes: In-service Inspection, Rating, Repair, and Alteration of Piping Systems | API 570: |

| API 650: | |

| Tank Inspection, Repair, Alteration, and Reconstruction | API 653: |

| Welding of Pipelines and Related Facilities | API 1104: |

حد پذیرش بر اساس استاندارد API 1104

1- نشانه های خطی

حد پذیرش 1/6 اینچ

ترک چاله ای انتهای جوش با طول بزرگتر از 5/32اینچ

در هر 12 اینچ کل LOF کمتر از 1 اینچ یا 8درصد طول جوش

2 – نشانه های گرد

نشانه گرد تکی 1/8 اینچ

نشانه گرد خوشه ای ½ اینچ

در هر 12 اینچ کل طول نشانه خوشه ای کمتر از 1/2 اینچ

حد پذیرش برای نشانه های خوشه ای تکی 1/16 اینچ

Deutsches Institut für Normung(DIN, the German Institute for Standardization)

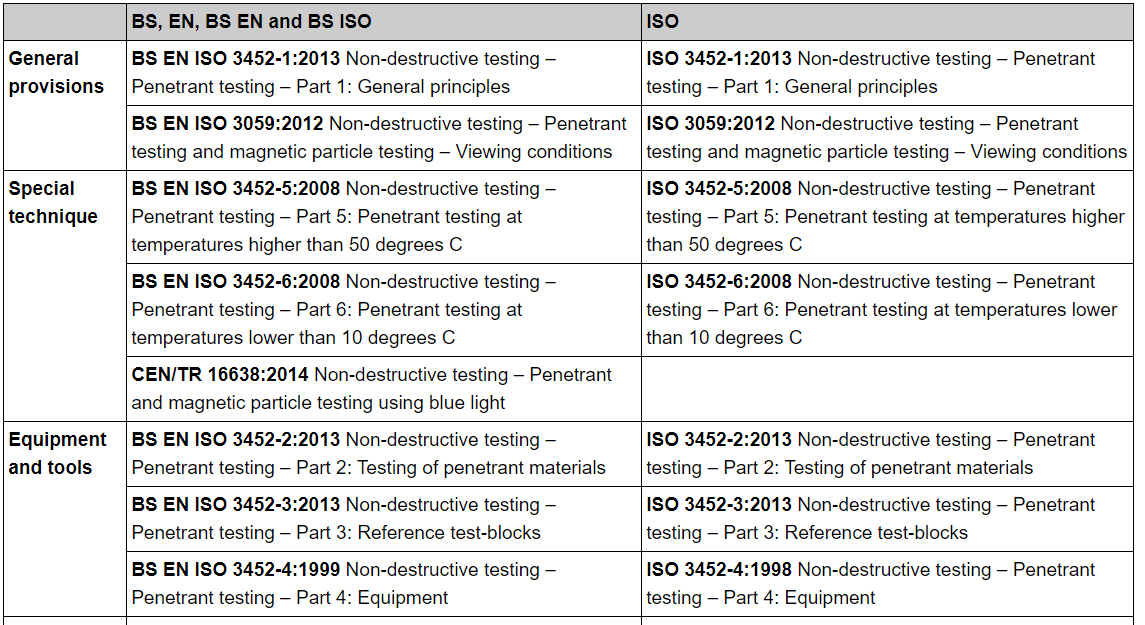

International Organization for Standardization (ISO)

ISO 3059,Non-destructive testing – Penetration testing and magnetic particle testing – Viewing conditions

ISO 3452-1,Non-destructive testing. Penetrant testing. Part 1. General principles

ISO 3452-2,Non-destructive testing – Penetrant testing – Part 2: Testing of penetrant materials

ISO 3452-3,Non-destructive testing – Penetrant testing – Part 3: Reference test blocks

ISO 3452-4,Non-destructive testing – Penetrant testing – Part 4: Equipment

ISO 3452-5,Non-destructive testing – Penetrant testing – Part 5: Penetrant testing at temperatures higher than 50 °C

ISO 3452-6,Non-destructive testing – Penetrant testing – Part 6: Penetrant testing at temperatures lower than 10 °C

ISO 10893-4:Non-destructive testing of steel tubes. Liquid penetrant inspection of seamless and welded steel tubes for the detection of surface imperfections.

ISO 12706,Non-destructive testing – Penetrant testing – Vocabulary

ISO 23277,Non-destructive testing of welds – Penetrant testing of welds – Acceptance levels

European Committee for Standardization (CEN)

EN 1371-1,Founding – Liquid penetrant inspection – Part 1: Sand, gravity die and low pressure die castings

EN 1371-2,Founding – Liquid penetrant inspection – Part 2: Investment castings

EN 2002-16,Aerospace series – Metallic materials; test methods – Part 16: Non-destructive testing, penetrant testing

EN 10228-2,Non-destructive testing of steel forgings – Part 2: Penetrant testing

British Standards Institution (BSI)

BS 4124. Penetrant flaw detection of steel forgings.

BS 4416. Methods for penetrant testing of welded or brazed joints in metals.

BS 6443. Method for detecting surface flaws in materials and components during manufacture and in service by penetrant flaw detection.

BS 3889. Methods for non-destructive testing of pipes and tubes. Part 3A describes penetrant testing of pipes and tubes.

BS 3683. Glossary of terms used in penetrant flaw detection. (Part 1)

Society of Automotive Engineers USA (SAE)

AMS 2644 . A Inspection Material, Penetrant

AMS 2645. Materials and equipment for fluorescent penetrant inspection

AMS 2646. Materials and equipment for visible dye or colour contrast penetrants

AMS 3155. Specifications for solvent soluble fluorescent penetrant

AMS 3156. Specifications for water soluble fluorescent penetrant

AMS 3157. Specifications for high fluorescent solvent soluble penetrant

AMS 3158. Specifications for water based fluorescent penetrant intended for use in liquid oxygen (LOX) systems

Department of Defence (DOD) USA

Mil 125135. Specification for visible and fluorescent penetrant materials

Mil-1-25135. Penetrant products

Mil-F-38762. Fluorescent penetrant inspection unit

American Society for Testing and Materials (ASTM)

ASTM E 165

,Standard Practice for Liquid Penetrant Examination for General Industry

ASTM E1210

Standard Practice for Fluorescent Liquid Penetrant Testing Using the Hydrophilic Post-Emulsification Process

ASTM E1208

Standard Practice for Fluorescent Liquid Penetrant Testing Using the Lipophilic Post-Emulsification Process

ASTM E1135

Standard Test Method for Comparing the Brightness of Fluorescent Penetrants

ASTM E1219

Standard Practice for Fluorescent Liquid Penetrant Testing Using the Solvent-Removable Process

ASTM E1418

Standard Practice for Visible Penetrant Testing Using the Water-Washable Process

ASTM E1220

Standard Practice for Visible Penetrant Testing Using Solvent-Removable Process

ASTM E 1417,Standard Practice for Liquid Penetrant Testing

ASTM A903/A903M Standard Specification for Steel Castings, Surface Acceptance Standards, Magnetic Particle and Liquid Penetrant Inspection

ASTM E433: Standard Reference Photographs for Liquid Penetrant Inspection

The American Society for Nondestructive Testing

ANSI/ASNT-CP-189, Personnel Qualification and Certification Standard

SNT-TC-1A of ASNT,Personnel Qualification and Certification Guidelines

برای دانلود استاندارد ASTM E-165Standard Test method for liquid penetrant test اینجا را کلیک کنید.

برای دانلود استانداردASTM E-1209Standard Test Method for Fluorescent Penetrat Examination using Water Washable Process. کلیک کنید.

برای دانلود استانداردASTM E-1418 Test Method for Visible PT using Water Washableکلیک کنید.

چارت کلی وخلاصه ای از فرایند PT

فیلم معرفی بازرسی مایع نافذ (PT)

نمونه ای محصولات اسپری و کاربرد آنها در شرایط مختلف PT

نمونه ای محصولات کارگاهی و مربوط به خط تولید و کاربرد آنها در شرایط مختلف PT

دستورالعمل بازرسی مایعات نافذ (PT)

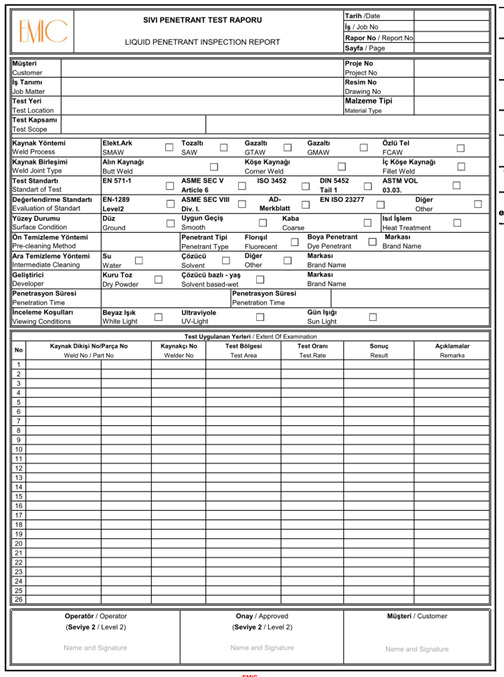

گزارش نویسی بازرسی مایع نافذ (PT)

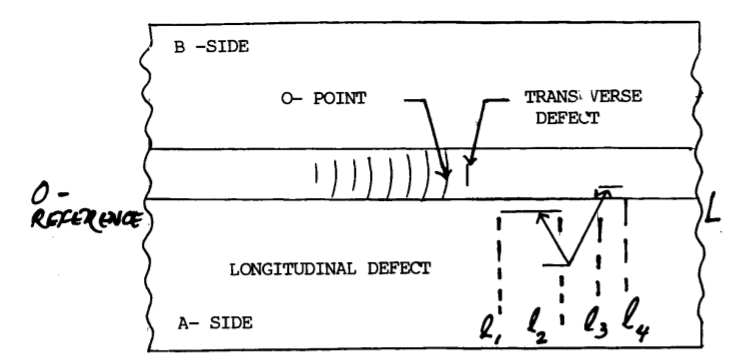

پس از انجام مراحل بازرسی، مشخصات فرایند جوشکاری و بازرسی، عیوب (نوع عیب، محل عیب،حد پذیرش عیب بر اساس استانداردو…)استاندارد مورد استفاده و اطلاعات بازرسی در برگه گزارش ثبت خواهند شد. نمونه ای از نحوه نامگذاری موقعیت و نوع عیب در جوش در شکل پایین آمده است.

با کلیک نمونه ای از گزارش یازرسی را دانلود کنید.

نمونه ای از نحوه نامگذاری موقعیت و نوع عیب در جوش

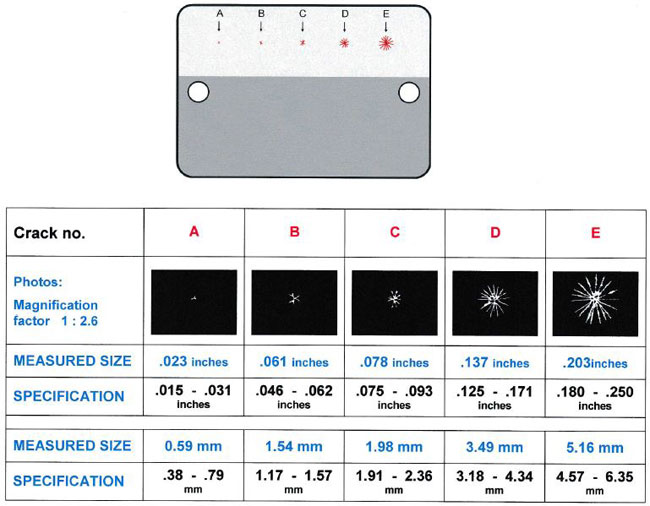

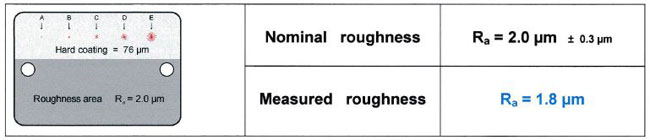

پنل TAM& SPM جهت کالیبراسیون PT

پنل TAM از یک صفحه استیل ضد زنگ 0.100 اینچ (2.5 میلی متر) که نیمی از سطح آن به ضخامت 0.003 اینچ کروم سخت شده است. پنج ترک ستاره ای در این نوار کروم شده، به صورت الگوی خاص ایجاد شده است. قسمت دیگر سندبلاست شده و به زبری Ra = 2.0 می رسد.

مشخصات و ویژگی های پنل TAM& SPM جهت کالیبراسیون در PT

فیلم برگزاری کارگاه بازرسی مایع نافذ (PT) در دانشگاه تهران

منابع و مراجع

Liquid Penetrant and Magnetic Particle Testing at Level 2,Manual for the Syllabi ontained in IAEA-TECDOC-628, “Training Guidelines in Non-destructive Testing Techniques

Liquid Penetrant Testing (Nondestructive Testing Handbook (3rd Ed.), V. 2.) , .1999

ASM Handbook Vol. 17: : Nondestructive Evaluation and Quality

Control

سر فصل ها :

در دوره بازرسی به روش مایعات نافذ می آموزید :

سر فصل اول: کليات و نحوه عملکرد

سر فصل دوم: متریال مصرفی و انواع آن

سرفصل سوم: کاربردها

سرفصل چهارم: روش های مختلف و کاربرد آنها

سرفصل پنجم: روشهای تمیزکاری اولیه

سرفصل ششم: مایع نافذ و انواع آن

سرفصل هفتم: آشکار سازها و کاربرد آنها

سرفصل هشتم: تفسیر عیوبسرفصل نهم: رواداریها

سرفصل دهم: تميز کردن نهایی

سرفصل یازدهم: متمم مشخصات فني

سرفصل دوازدهم: نکات ایمنی و بهداشتی

♦اعطای مدرک 2 ASNT LEVEL به همراه مدرک دو زبانه مرکز

دوره های بازرسی جوش PT برگزارشده