سیستم های هیدرولیک و نیوماتیک ( Hydraulics or Penumatics )

دو مدل سیستم انتقال قدرت با استفاده از سیال

بیشتر سیستم های انتقال قدرت با سیال هایی همچون هوای فشرده یا مایع ( سیال غیر قابل تراکم) کار می کنند. با وجود اینکه هر دو این سیستم ها از جنبه های زیادی مشابه یکدیگر می باشند اما دارای ویژگی های متفاوتی هستند.

به عنوان مثال در جک هایی که برای باز و بسته کردن درب ها استفاده می شوند، به منظور جلوگیری از یخ زدگی به جای استفاده از هوا از نیتروژن استفاده می کنند، زیرا هیدروژن نه ضرری برای انسان ها و محیط زیست دارد و نه در آن دما و فشار منجمد می شود. در این سیستم ها ممکن است گاز ها عوض شوند ولی به طور کلی مشخصه های سیستم ثابت می ماند.

در سیستم های هیدرولیک طیف گسترده ای از سیالات استفاده می شود مانند آب ( با ترکیب بعضی از مواد) یا انواع روغن ها. با این وجود تفاوت اندکی در این سیستم ها وجود دارد.

سیستم های نیوماتیک ( Pneumatics systems )

سیستم های نیوماتیک که در صنعت و بازار پنیوماتیک نیز گفته می شود، در فشار های پایین و همچنین توان های کم استفاده می شوند. به صورت کلی 2 تا 3 اسب بخار می باشد. مزیت اصلی استفاده از سیستم های نیوماتیک هزینه پایین و طراحی ساده آن ها می باشد. از آن جایی که این سیستم ها در فشار های نسبی پایین کار می کنند، ساخت و همچنین موادی که از آن ها استفاده می شود ارزان قیمت اند، در بسیار از مواقع از تزریق پلاستیک یا روش Die-casting با آلومینیوم یا روی استفاده می شود. پروسه های دیگر نیز نیاز به ماشین کاری و هزینه های بیشتر است.

هزینه اولیه سیستم های نیوماتیک بسیار کم تر از سیستم های هیدرولیک می باشد؛ اما هزینه عملکرد آن ها گاهی تا 10 برابر یک سیستم هیدرولیک می باشد. فشرده کردن هوا به منظور استفاده در فشار های رایج مورد در این سیستم ها انرژی و توان زیادی مصرف می کند. موتور پمپ کمپرسور یکی از گران ترین اجزاء یک سیستم نیوماتیک می باشد. به عنوان مثال برای درک هزینه کمپروسور، فشرده کردن جریان هوای 4 cfm تا فشار 100 psi یک اسب بخار توان لازم است.

ماشین هایی که با هوا کار می کنند عموما صدای کمتری نسبت به سیستم های هیدرولیک دارند. علت این امر این است که می توان کمپرسور یک سیستم نیوماتیک را جدای از دستگاه کرد و در یک فضای بسته و عایق قرار داد.

از آن جایی که هوا تراکم پذیر می باشد، یک سیستم نیوماتیک برخلاف هیدرولیک نمی تواند یک نیرو را به صورت ثابت در یک مکان نگه دارد. از این رو به منظور حل این مشکل از سیستم های ترکیبی هوا و روغن استفاده می شود.

سیستم های هوایی همیشه تمیزتر از سیستم های هیدرولیک است، زیرا در این سیستم ها هوا سیال عامل است. نشتی در سیستم های هوایی اهمیتی ندارد ولی باعث افزایش هزینه می شود. به عنوان مثال به منظور افزایش فشار هوا تا 100 psi برای یک سیستم دمنده دستی حدود 5 اسب بخار توان لازم است. در کتاب های مختلف اطلاعات و جداولی برای افت فشار، نشتی و غیره برای این سیستم ها وجود دارد.

مزایای سیستم نیوماتیک:

aparat.com/v/XoFem

سیستم های هیدورلیک ( Hydaulics systems )

یک سیستم هیدرولیک، یک سیال ثابت را در یک چرخه جا به جا می کند که در یک مخزن است که باعث حرکت می شود. در این سیستم ها بر خلاف نیومتیک از سیالات غیرقابل تراکم استفاده می شود که سبب می شود بتوان از این سیستم ها به منظور کار های دقیق در جابه جایی، نیرو و سرعت استفاده کرد. عموما در این سیستم ها از روغن های معدنی ( مشتقات نفتی) استفاده می کنند اما از آب و یا اتیلن گیلیکن به ندرت نیز استفاده می شود. در سیستم های هیدرولیک برای هر سیستم معمولا یک واحد قدرت اختصاصی ( موتور) وجود دارد. به جزء سیستم های نگه داری قالب ها که می توان از یک پمپ مرکزی استفاده کرد و چون صرفا جهت نگه داری قالب ها استفاده می شود می توان از این قاعده مستثنی می باشد.

در مواردی که در ماشین ها از سیستم های هیدرولیکی زیادی استفاده می شود عموما از یک سیستم پمپ مرکزی استفاده می شود زیرا در این حالت مزایای بیشتری وجود دارد. سر وصدا کاهش می یابد، اماکن تعمیر و تعویض پمپ ها راحت تر می باشد و انرژی و جریان کمتر می شود و زمانبندی ماشین ها بهتر و به موقع تر می شود.

مزیت دیگر استفاده از سیستم های هیدرولیک، استفاده از آن ها در فشار های بالاست، در این سیستم ها می توان فشار را تا 2500 psi و حتی بیشتر افزایش داد. این افزایش فشار می تواند نیروی زیادی را از یک عملگر کوچک نیز به وجود بیاورد.

عیب اصلی سیستم های هیدرولیک هزینه اولیه بالای آن ها می باشد. اما اگر از آن ها در طولانی مدت استفاده شود با توجه به بازدهی بالا در مصرف انرژی می تواند قابل توجیه باشد. عیب دیگر این دستگاه ها کثیف بودن و مسائل بهداشتی می باشد. با توجه به نشتی ای که در تمام دستگاه ها و سیستم ها وجود دارد باعث کثیف شدن و روغنی شدن، محیط و فضا می شود. با افزایش دما و کاهش لزجت روغن این نشتی می تواند خیلی بیشتر شود. با اصلاح فرایند پمپ کردن، استفاده از مواد درست و نشت بند ها می توان نشتی سیستم های هیدرولیک را به صورت محسوسی کاهش داد و تقریبا از بین برد.

از معایب دیگر استفاده از سیستم های هیدرولیک بسیار پیچیده تر می باشد و به منظور بهره برداری و استفاده نیاز به مهارت بیشتر می باشد. بسیار از شرکت ها پرسنل یا مهندسانی که قابلیت نگه داری و حل مشکلات سیستم های هیدرولیک را داشته باشند را ندارند.

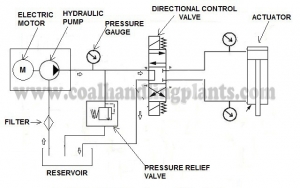

اجزاء مختلف یک سیستم هیدرولیک

1) 1- مخزن یا تانک روغن

2) 2- پمپ هیدرولیک : این پمپ به منظور افزایش فشار سیال هیدرولیک مورد استفاده قرار می گیرد. پمپ های مورد استفاده عموما سه حالت دارند :

·پمپ های جا به جایی ثابت : در این نوع پمپ ها در هر با چرخش پره ها میزان ثابتی از سیال جا به جا می شود، مثل پمپ های چرخدنده ای، پمپ های پیچشی و پمپ های چرخدنده ای.

·پمپ های جا به جایی متغیر: در این نوع پمپ ها می توان جریان و فشار خروجی پمپ را تغییر داد. از آن ها می توان برای دامنه وسیع تری در قدرت های متفاوت بهر گرفت. اما هزینه ان ها و همچنین نگه داری آن ها بسیار سخت تر است. این نوع پمپ ها شامل پمپ های خم محوری، محوری پیستونی، شعاعی پیستونی و پمپ های چرخشی.

·پمپ های دستی: این پمپ ها یا دست یا با پا می توان از آن ها استفاده کرد.

3) 3- موتور هیدرولیک: انرژی مکانیکی لازم به منظور انجام کار پمپ را تامین می کند.

4) 4- سیلندر هیدرولیک: قسمت کاملا مکانیکی یک سیستم هیدرولیک است که شامل یک سیلند و یک پیستون می باشد و نیروی فشاری سیال را به جا به جایی یا نیرو در سر پیستون تبدیل می کند.

5) 5- شیر کنترل فشار: این شیر فشار سیستم را به منظور محافظت از اجزاء کنترل می کند. به چهار قسمت می توان تقسیم کرد:

·شیر اطمینان: این شیر ها به صورت عادی بسته اند و زمانی باز می شوند که فشار از حد مورد نظر افزایش یابد، در این صورت شیر عمل کرده و فشار تا حد مجاز کاهش می یابد. این شیر ها عموما نزدیک و بعد از پمپ هیدرلیک قرار دارند.

·شیر کاهنده فشار: این شیر ها میزان فشار سیال را به عملگر ( سیلندر ) کنترل می کنند. این شیر ها با باز و بسته شدن فشار سیلندر را به میزان مورد نظر می رسانند لذا عموما نزدیک به سیلندر می باشند.

·شیر دنباله ( sequence valve ): این شیر از رسیدن فشار در یک مرحله به حد معینی قبل شروع مرحله بعدی برسد.

·شیر تعادل: این شیر به منظور تامین فشار در پشت سیلندر می باشد به این منظور که تعادلی بین دو طرف بر قرار باشد تا در صورتی که بار از روی سیستم برداشته شود به حد تعادل برسد.

6) 6- شیر کنترل جریان: این شیر میزان جریان سیال خروجی از پمپ را کنترل می کند.

7) 7- شیر یک طرفه: این شیر ها جریان سیال را تنها در یک جهت امکان پذیر می سازند. این شیر ها نیز به صورت کلی به دو دسته تقسیم می شوند.

·شیر های یک طرفه ساده

·شیرهای یک طرفه قرقره ای

8) 8- شیر های تناسبی: این شیر ها با تغییر فشار و جریان از ایجاد ضربه و تغییرات ناگهانی در سیستم جلوگیری می کند.

نمونه یک سیستم هیدرولیک در زیر نمایش داده شده است.

عملکرد سیستم هیدرولیک:

aparat.com/v/6XZhu