Mold Injection Process

عملیات تزریق پلاستیک

اولیین ابدا کننده این روش آقای جان وسلی هایت بوده است. وی در سال 1868 میلادی به روش تزریق سلولوئید توپ های بیلیارد را تولید کرد.

اولین دستگاه تزریق پلاستیک در سال 1872 ساخته شد. این دستگاه که از نوع پیستونی بود به منظور تولید انواع دکمه، شانه های پلاستیکی و فرم دهنده های یقه پیراهن استفاده شد.

تزریق پلاستیک، پروسه ساخت قطعات با تزریق مواد ذوب شده داخل قالب تحت فشار است. ماده حفره های قالب را پر کرده و پس از خنک شده جامد شده و شکل قالب را به خود می گیرد. این فرایند معمولا بین 2 ثانیه تا 2 دقیقه زمان می برد.

قالب باز شده و قطعه خارج می شود. این پروسه تکرار شده تا قطعه های بعدی تولید شود. این پروسه به منظور تولید در تیراژهای بالا یعنی چندین هزار و تا چند میلیون استفاده می شود.

محصول بیرون آمده از قالب عموما به همان صورت نهایی می باشد و پرداخت یا عملیات دیگری روی آن اتفاق نمی افتد.

هزینه تزریق پلاستیک چقدر می باشد؟

هزینه اولیه تزریق پلاستیک بسیار بالاست.

عموما تولید کنندگانی که از این روش استفاده می کنند به خاطر هزینه پایین تولید قطعات در تیراژ بالا برای آن ها سود آور است.

مزیت های استفاده از این روش در زیر فهرست شده است:

معایب استفاده از روش تزریق پلاستیک:

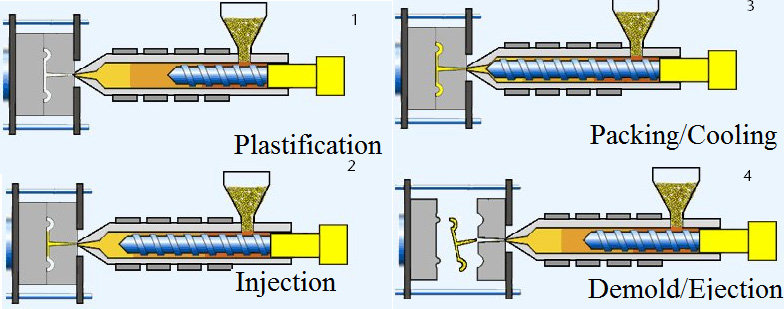

چرخه کامل تزریق پلاستیک شامل :

-بستن قالب (CLAMPING)

-تزریق (INJECTION)

-خنک کنندگی (COOLING)

– خارج شدن با پران (EJECTION)

درک هر یک از این مراحل چرخه برای زمان تزریق و هزینه بسیار قابل اهمیت می باشد

چه ترمو پلاستیک های مرسومی در فرایند تولید به روش تزریق پلاستیک به کار می روند؟؟؟

این نکته قابل توجه می باشد که هریک از این مواد ترمو پلاستیک با توجه به نوع قطعه وشراط اعمالی بر روی آن (مقاوم بودن در برابر ضربه ، حرارت ، فشار و… ، قیمت هر مواد و شرایط تهیه آن ، بهداشتی بودن ، شرایط قالب وفرایند تولید و…) از هم متمایز می باشند .

قالب های تزریق پلاستیک قسمت هایی هستند که پلاستیک در آن ها تزریق شده و شکل قطعه را به وجود می آورند. از این رو شاید مهمترین قسمت خط تولید در این روش قالب های آن ها باشد.

در ادامه این مقاله با قالب های تزریق پلاستیک و طراحی آن ها بیشتر آشنا می شویم.

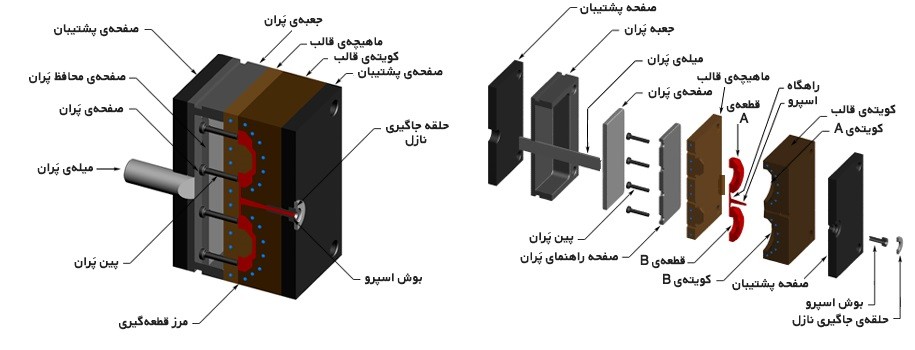

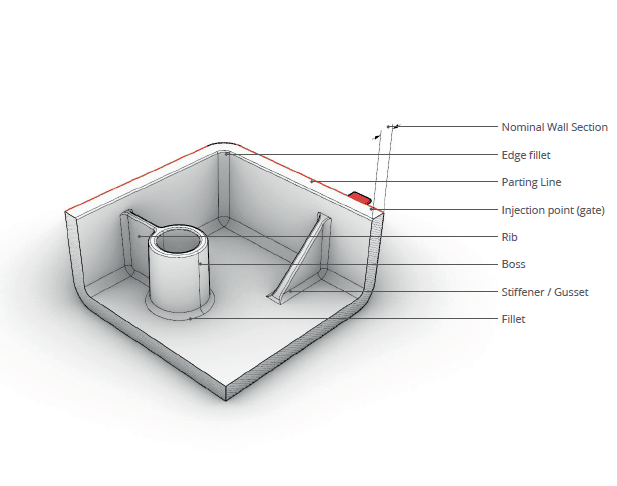

اجزا قالب تزریق پلاستیک

قالب های تزریق پلاستیک دارای دو قسمت اصلی می باشند:

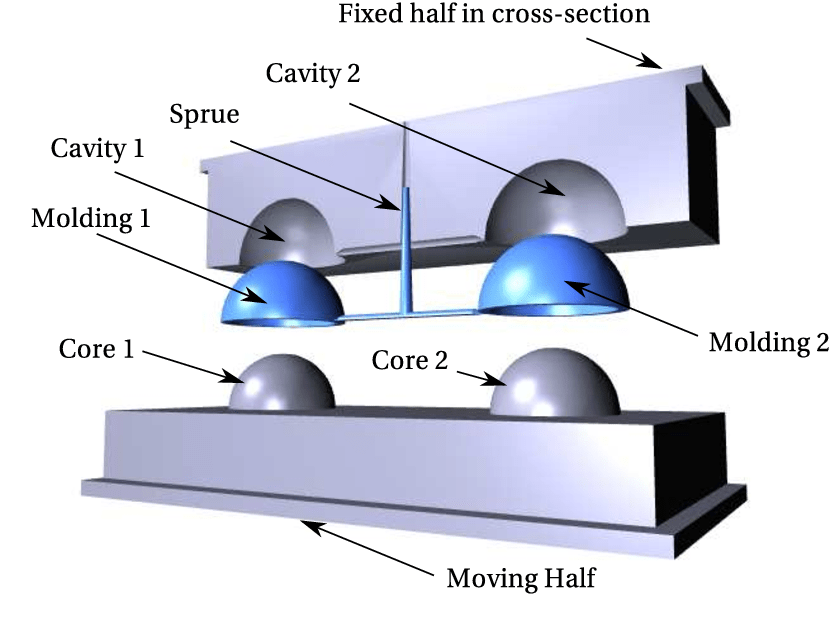

1- حفره (Cavity): قسمت مادگی قالب است و شکل بیرونی قطعه را تشکیل میدهد.

2- ماهیچه (Core): قسمت نر قالب است و شکل داخلی قطعه را ایجاد میکند.

مواد مذاب پلاستیکی بین این دو قسمت قرار گرفته و پس از سرد شده قطعه نهایی تشکیل می شود. زمان این فرایند و ساخت قطعه با توجه به نوع ضرب از 2 الی 120 ثانیه طول میکشد.

قالب تزریق پلاستیک دو کویتی

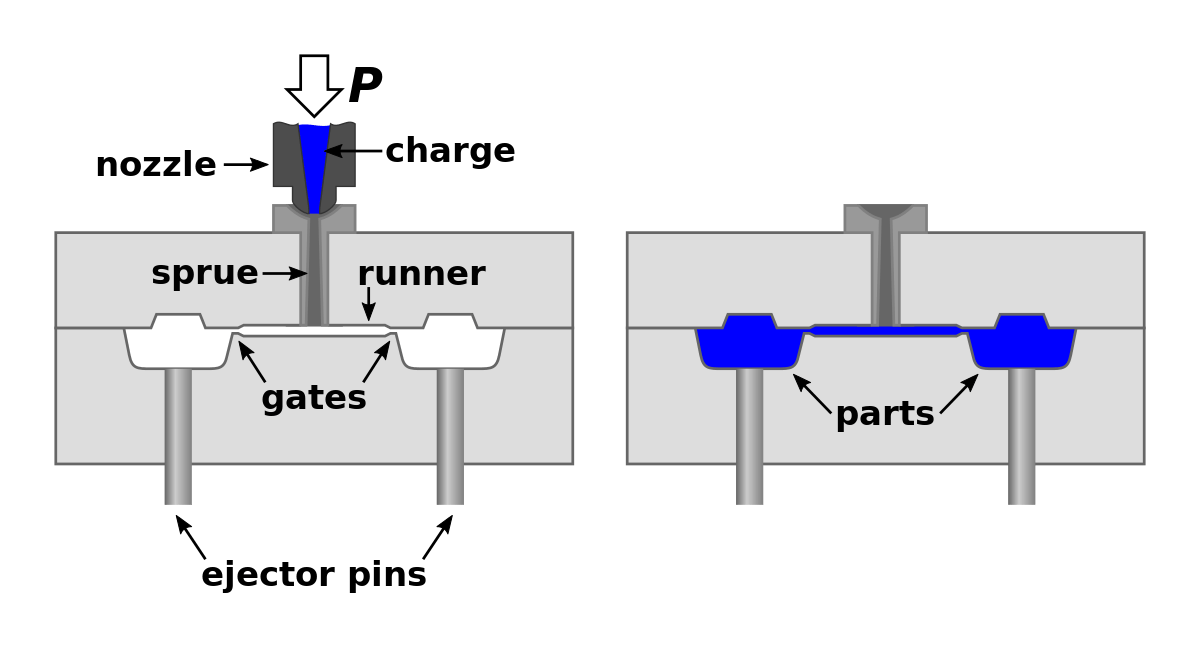

ناحیه تزریق قبل از ناحیه قالب گیری می باشد. این ناحیه که شامل کانال های بعد از نازل تا کانال منتهی به دو صفحه قالب گیری را کانال تزریق می نامند. کانال ابتدایی مواد مذاب را اسپرو (SPRUE) می نامند.

محل قرار گیری اسپرو بسیار اهمیت دارد زیرا مواد تحت فشار بالا به قالب تزریق می شود به همین دلیل این قسمت از قالب ، تحت سایش زیاد قرار دارد و باید بوش اسپرو از مقاومت بالایی برخوردار باشد.

نمونه از بوش اسپرو

راهگاه راه رسیدن مواد مذاب از اسپرو به گیت ورودی است .اگر راهگاه دارای ابعاد بسیار کوچکی باشد حفره های قالب به احتمال زیاد به درستی پر نمی شوند. و همچنین اگر بیش از حد بزرگ باشند، زمان کولینگ یا خنگ سازی بیشتر شده و زمان چرخه تولید کاهش می یابد.

در تصویر سمت چپ یک طرح سیستم راهگاه متعادل H را تماشا می کنید. که برای قالب گیری 8 تراشه مستطیل شکل به کار گرفته شده است.

ورودی مواد مذاب پلاستیکی از راهگاه به حفره قالب را گیت می نامند.

پس از ورود مواد مذاب لازم است فرایند خنک سازی انجام شود. این فرایند که به عواملی همچون خواص ترمو پلاستیک مورد استفاده ضخامت قطعه و دیواره ها متناسب است در طراحی بررسی می شود. سیال خنک در نزدیکی دیواره های ماهیچه قالب باعث خنک شده و فرایند تولید را تسریع می کند.

همان طوری که سرد شدن سریع قطعه سبب افزایش سرعت تولید می شود می توان سبب از بین رفتن قطعه و خراب شدن آن شود.

در فرایند تزریق و عبور از کانال های تزریق ممکن است دما مواد مذاب کاهش یابد و زودتر از آن که قالب پر شود انجماد صورت گرفته یا با افزایش ویسکوزیته تمام فضای قالب پر نشود.

با استفاده از کانال های گرمایشی دمای مواد مذاب کنترل شده تا کیفیت محصول تضمین شود.

هنگامی که قالب باز و بسته می شود حفره آن دارای هوا می باشد. هوای حبس شده در قالب در صورتی که امکان تخلیه وجود نداشته باشد می تواند به قطعه آسیب بزند.

مواد مذابی که با فشار به داخل قالب تزریق می شوند باعث افزایش فشار هوای محبوس شده در قطعه شده و دمای هوا بالا رفته و سبب سوختن مواد ترموپلاستیک می شود.

همچنین به وجود آمدن حباب های هوا در قطعه کیفیت آن را کاهش می دهد.

برای حل این مشکل دریچه های هواگیری باید به اندازه و در محل های مناسب تعبیه شود.

پس از تزریق و سرد شدن مواد در قالب لازم است قطعه از قالب خارج شود.

از آن جایی که پس از سرد شدن و انقباض قطعه به قالب می چسبد از یک سیستم برای جدا سازی آن استفاده می شود.

سیستم پران که معمولا از یک صفحه و پین های پران استفاده شده است پس از باز شدن گیره های قالب، صفحه پران عقب نشینی کرده و پین های پران قطعه را به بیرو از قالب پرت می کنند.

در این ویدئو می بینید که یک قالب تزریق پلاستیک از چه اجزائی تشکیل شده است و چگونه عمل می کند.

در ادامه این مقاله طراحی قالب های تزریق پلاستیک بیان می شود.

برای دین ویدئوهای بیشتر و آموزنده می توانید به کانال ما در آپارات مراجعه کنید.

به منظور طراحی و تحلیل قالب های تزریق پلاستیک نرم افزارهای مختلفی از moldflow، ابزار moldtools در نرم افزار سالیدورکس و ابزار طراحی قالب در کتیا یا اینونتور استفاده کرد.

اما این نرم افزار نکات طراحی قالب را به طراح آموزش نمی دهند و این طراح است که باید نکات را در طراحی لحاظ کند.

پس کاملا اموزش دیدن طراحی قالب امری ملزوم برای قالب سازان یا طراحان می باشد

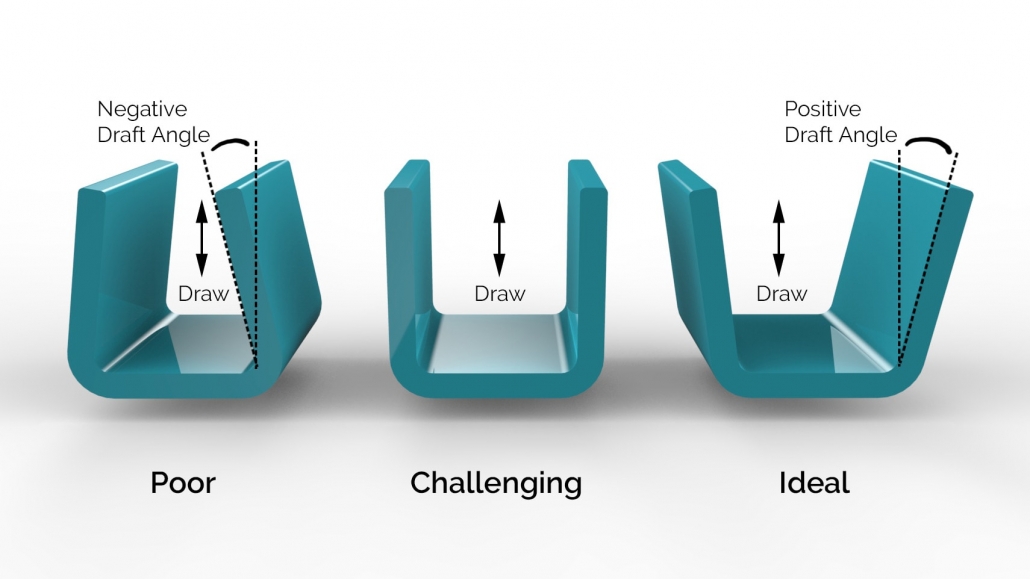

این زاویه ها که معمولا دارای استاندارد هایی در طراحی قالب تزریق پلاستیک می باشد. باید توسط طراح در نظر گرفته شود. این زوایا به پلاستیک اجازه می دهد با کمترین اصطکاک و مقاومت از قالب خارج شود. هر چه قطعات دارای عمق بیشتری باشداین زاویه بزرگتر می باشد.

عدم این زاویه سبب می شود پین پران ما بزرگتر و همچنین قطعه با خراش خارج گردد.

در نرم افزارهای طراحی این گزینه وجود دارد. نرم افزارهای سالیدورک و کتیا در زمینه طراحی متداول می باشند.

زاویه پیش فرض مثبت و منفی

نکته بسیار مهم در طراحی قالب های پلاستیک جلوگیری از به وجود آمدن زوایای منفی می باشد.

این زوایا درقالب های معمولا باعث می شود که قالب از قطعه بیرون نیاید. به همین دلیل در صورتی که لازم باشد قطعه زاویه منفی داشته باشد لازم است قالب بیش از دو قسمت باشد.

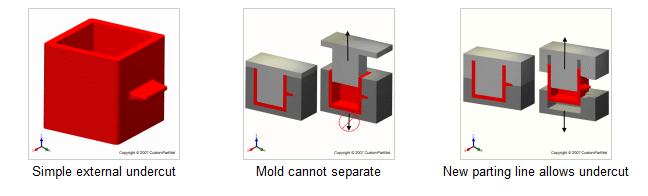

برش های زیرین که معمولا سبب ایجاد زوایای منفی می شود باید به گونه ای طراحی شوند که قابل تولید باشند.

حجم قالب را کاهش دهید.این برشهای زیرین (UNDERCUT) به شکل کشوی یا با حرکت قطعه در قالب ایجاد می شود.استفاده از قالب های کشویی عموما راهگشا هستند. حرکت همزمان قطعه نیز می تواند به عنوان یک روش دیگر مورد استفاده قرار گیرد. همچنین جهت مطالعه بیشتر برای استفاده درست از برش های زیرین می تونید روی لینک زیر کلیک کنید.

در شکل بالا لزوم برش زیرین خارجی رو جهت خارج شدن درست قطعه مشاهده می کنید

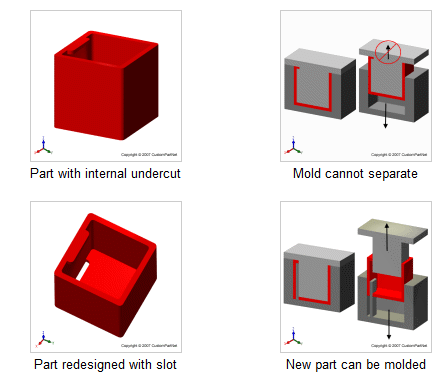

لزوم اجرای برش زیرین داخلی با قالب کشویی جهت بیرون اوردن درست قطعه بعد از تزریق

استفاده ار برش زیرین در ساخت سبد

در ویدتو مقابل نشان داده می شود که وجود undrecut چگونه سبب معیوب شدن قطعه و گیر کردن آن در قالب می شود.

در ادامه این مطلب روش های مختلف برای ایجاد under cut ها بیان شده است.

همانطور که پیش تر تعریف شد undercut ها قسمت های از قطعه هستند که همچون زائده ای مانع از بیرون آمدن قطعه از داخل قالب می شود.

بهتر است که طراحی قطعه طوری باشد که مجبور به ایجاد undercut نباشیم ولی در مواردی که مجبوریم لازم است.

اما در مواردی که مجبور به ایجاد undercut استفاده می شود می توان از روش های زیر استفاده کرد.

استفاده از خط جدایش parting line یکی از ساده ترین روش ها می باشد.

در این روش با تغییر قالب، خط جدایش را طوری تنظیم می کنیم تا از محل undercut عبور کند. هر چند استفاده از این روش نیز محدودیت ها خود را دارد اما به عنوان ساده ترین روش می توان آن را در نظر گرفت.

در طراحی باید سعی کرد که تا جایی که ممکن است از تولید قسمت هایی با لبه های تیز، تغییرات ناگهانی ضخامت و مواردی از این قبیل خود داری کرد.

وجود لبه های تیز و تغییرات ناگهانی در شکل باعث بروز تمرکز تنش، کاهش مقاومت قطعه و سخت شدن فرایند تولید می شود.

در تزریق پلاستیک این قسمت ها به خوبی توسط سیال پر نشده و قطعه دارای عیب می شود.

دستور fillet در این قسمت ها کاربرد دارد و باید با توجه به ضخامت قطعه و مسائل طراحی تعیین شود.

ایجاد فیلت در لبه ها در طراحی قالب تزریق پلاستیک

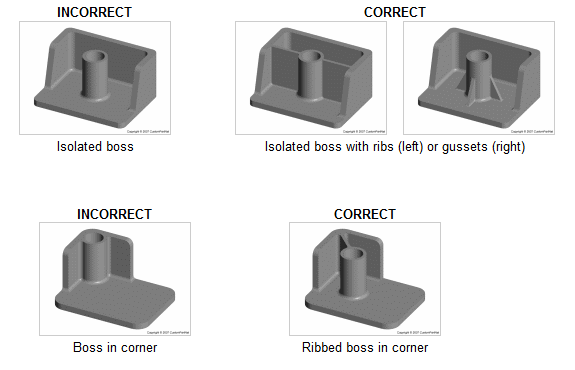

در طراحی برجستگی های یا گلمیخ در قالب باید شرایط ریر را برای ان لحاظ کنیم

1-ضخامت دیواره برجستگی ها نباید بیش از 60 در صد ضخامت دیواره اصلی باشد.

2-شعاع پایه برجستگی استوانه ای باید کمتراز 25 درصد ضخامت دیواره اصلی باشد.

3-توسط ریب هایی برجستگی استوانه ای با دیوارها متصل یا به گونه ای ایزوله شود .

نحوه محافطت یا ایزوله کردن برجستگی استوانه ای در طراحی قالب پلاستیک