بازرسی ذرات مغناطیسی سطح 1&2 (MT level 1&2)

Magnetic test (MT)

Magnetic particle Inspection (MPI)

معرفی آزمون بازرسی ذرات مغناطیسی MT

آزمون ذرات مغناطيسي ( به انگلیسی magnetic particle test(MT)) روش بازرسی غيرمخرب (NDT) براي تشخيص ناپيوستگي هاي سطحي يا نزديك به سطح در مواد مغناطيسي نظیر آهن، کبالت، نیکل و …مي باشد.

تاریخچه آزمون ذرات مغناطیسی MT

اولین استفاده از میدان مغناطیس برای بازرسی به اوایل سال 1868 برمی گردد. بشکه های کانن از طریق مغناطیس کردن بشکه و نزدیکی قطب نما در طول بشکه مورد بازرسی قرار می گرفتند. بازرس می توانست با نظارت بر سوزن قطب نما ، نقص هایی را در بشکه پیدا کند. این آزمایش غیر مخرب تا قبل از جنگ جهانی اول کاربرد زیادی نداشت.

در اوایل دهه 1920 ، ویلیام هوک بکمک میدان مغناطیسی از ذرات مغناطیسی (براده های رنگی فلز) بعنوان وسیله ای برای یافتن عیوب استفاده کرد.

تصویر دستگاه MT ساخته شده توسط شرکت تجهیزات و مهندسی انگلیس (ECO) Strand ،در سال 1928 است.

در اوایل دهه 1930 ، بازرسی ذرات مغناطیسی به سرعت جایگزین روش روغن و سفید (شکل اولیه آزمون مایع نافذ ) درصنعت راه آهن برای بازرسی دیگهای بخار موتور ، چرخ و محورها شد.

معرفی روش MT

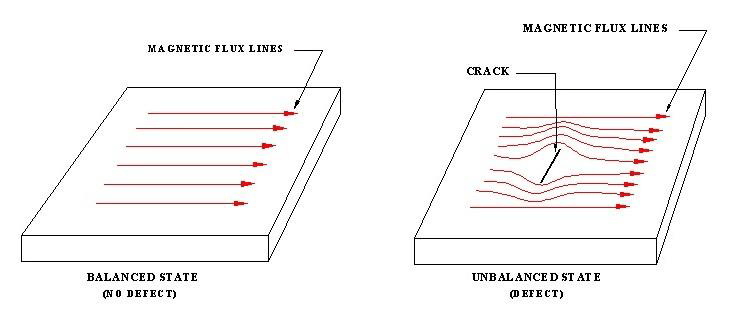

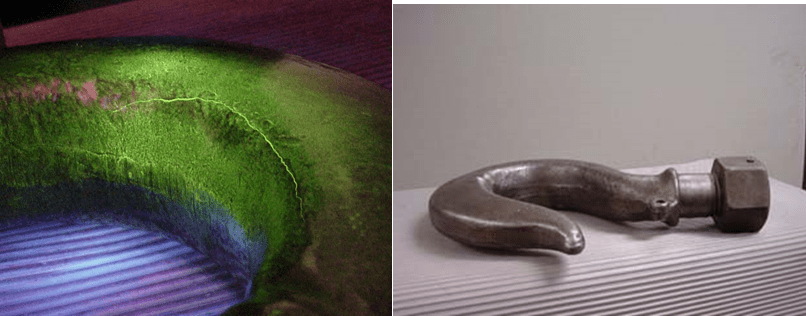

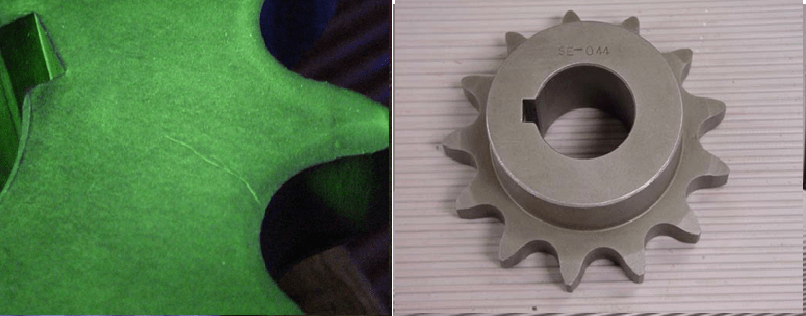

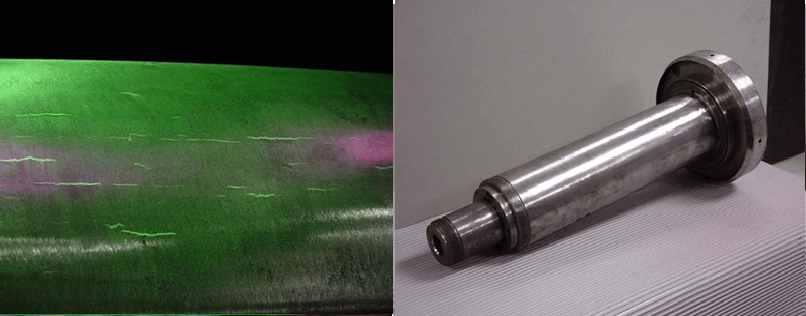

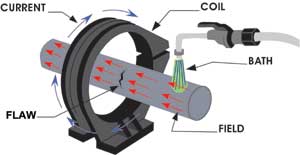

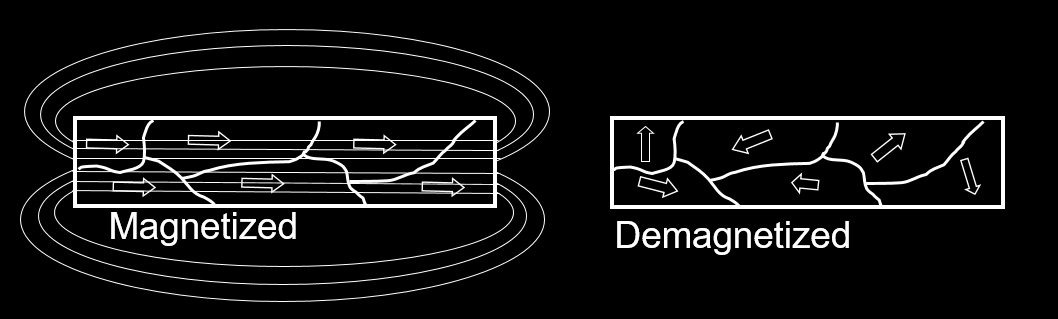

خطوط مغناطيسي نيرو در مواد فرومغناطيسي، توسط ناپيوستگي هاي موجود در ماده تغيير شكل مي دهند. اگر ناپيوستگي در ماده مغناطيسي روي سطح يا نزديكي آن وجود داشته باشد؛ خطوط شار مغناطيسي روي سطح تغيير شكل مي يابند، كه به آن نشتي شار مغناطيسي گفته مي شود. ذرات مغناطیسی با تجمع در این محل ها،ناپیوستگی را نمایان می کنند.

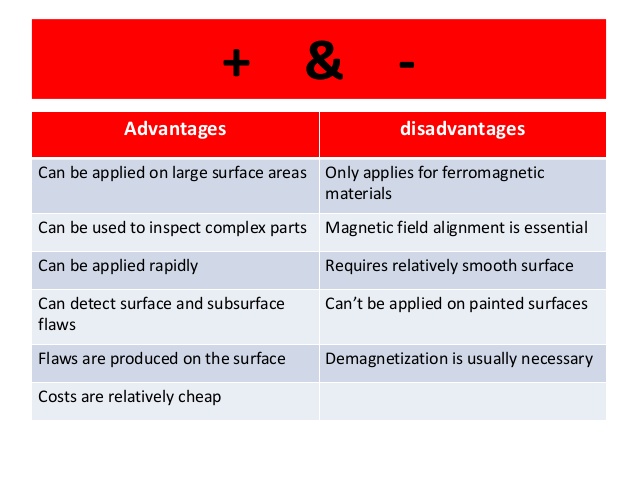

مزایای بازرسی ذرات مغناطیسی MT

- روش ذرات مغناطيسي وسيله اي حساس براي يافتن ترك هاي كوچك و كم عمق سطحي در مواد فرومغناطيسي است. روش ارزانی است.

- نشانه هاي ذرات مغناطيسي، مستقيماً روي سطح قطعه ايجاد مي شوند و محل عیب به راحتی تشخیص داده می شود.

- نیاز به مداربندي الكتريكي يا ابزار بازخواني الكترونيكي كه كاليبره شده باشد، وجود ندارد.

- تخمين عمق ترك به صورت تقریبی امکان پذیر است.

- اندازه يا شكل قطعات قابل بازرسي به اين روش از محدوديت بسيار كمي برخودار بوده و يا محدوديتي ندارد.

- نيازي به تميزكاري مبسوط اوليه وجود ندارد و ترك هايي كه توسط مواد خارجي پر شده اند، قابل تشخيص مي باشند

محدودیت های بازرسی ذرات مغناطیسی MT

- اين روش صرفاً براي مواد فرومغناطيسي قابل استفاده است.

- اتصال بين فلزاتي با خواص مغناطيسي غيرمشابه باعث ناپيوستگي هاي مغناطيس اي مي شود كه بصورت عيب مشاهده مي شوند، در حالي كه اتصال جوش سالم است

- پوششهاي نازك رنگ و ساير پوشش هاي غيرمغناطيسي، مانند روكش هاي آبكاري، اثر مخربي بر حساسيت بازرسي با ذرات مغناطيسي دارند

- حساسيت با كاهش اندازة ناپيوستگي و همچنين با افزايش عمق عيب نسبت به سطح كاهش مي يابد.

- يك ناپيوستگي بايد به اندازة كافي بزرگ باشد تا ميدان مغناطيسي را قطع كرده يا در آن تغيير ايجاد كند و نشتي خارجي ايجاد شود.

- شرايط سطحي نيز بر حساسيت فرايند بازرسي مؤثرند.

کاربردهای بازرسی ذرات مغناطیسی MT

- صنایع فضایی برای کنترل مواد تولیدی

- قطعات خودرو مانند قطعات ریخته گری و آهنگری آلومینیم

- تعمیرات و سرویس های منظم قطعات لوکوموتیوهای قطار

- یافتن ترک های خستگی مواد

- کنترل صحت و دقت نتایج به دست آمده از MT

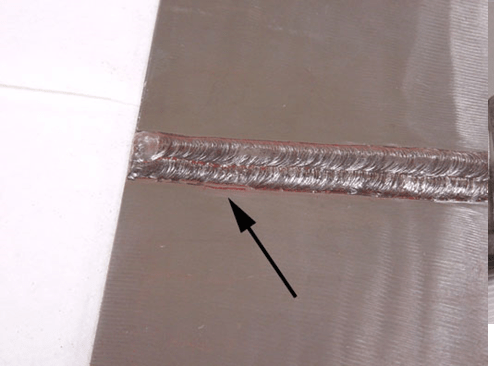

- بازرسی جوش

- ترک سنگ زنی

- ترک کوئنچ

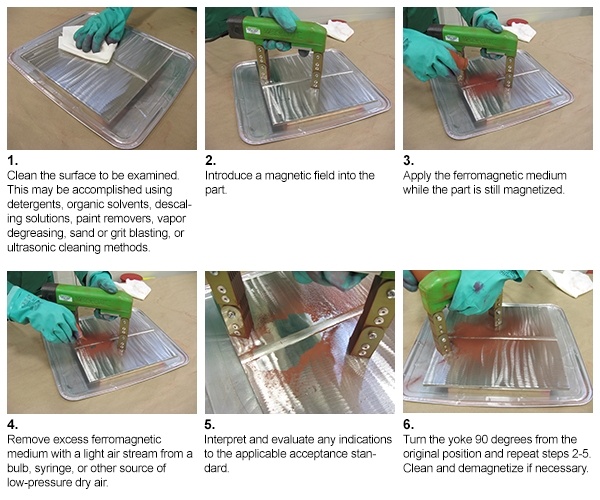

مراحل انجام بازرسی MT

- تمیز کردن سطح نمونه

- مغناطیس زدایی در صورت نیاز

- اعمال رنگ کنتراست پس زمینه در صورت لزوم

- اعمال میدان مغناطیسی

- اعمال ذرات مغناطیسی

- بررسی سطح برای مشاهده و ثبت نتایج

- مغناطیس زدایی در صورت نیاز

- تمیزکاری نهایی (در صورت لزوم)

اصول فیزیکی آزمون ذرات مغناطیسی MT

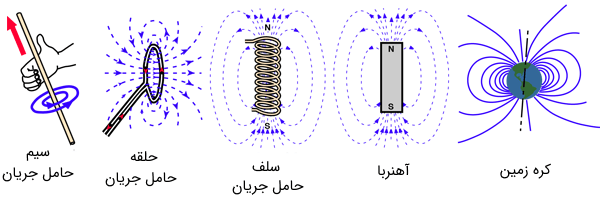

- ميدان مغناطيسي

میدان مغناطیسی حاصل تأثیر دو میدان الکتریکی (مثلاً دو بار مثبت و منفی) بر روی هم است که منجر به درست شدن یک میدان مغناطیسی میشود.

در تصویر میدان های مغناطیسی مختلف نشان داده شده است.

میدان مغناطیسی میدانی است که توسط یک جسم مغناطیسی یا ذرات، یا با تغییر میدان الکتریکی، تولید شدهاست و توسط نیرویی که روی دیگر مواد مغناطیسی یا حرکت بار الکتریکی اعمال میشود شناسایی میشود. میدان مغناطیسی در هر نقطهٔ داده شده توسط هر دو پارامتر جهت و شدت (یا مقاومت) مشخص میشود، که به عنوان یک میدان برداری شناخته میشود.

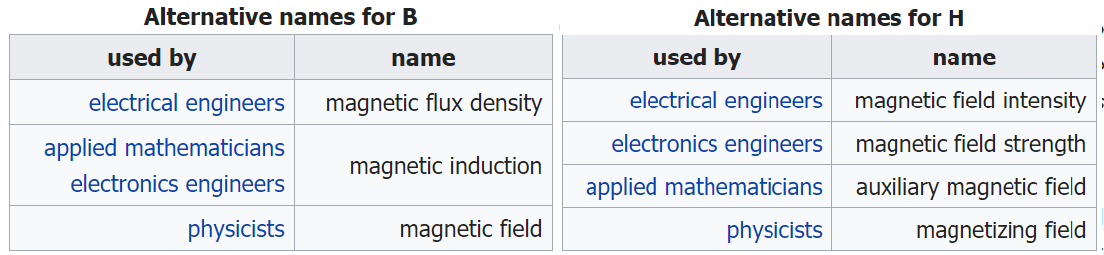

در میدان مغناطیسی برای دو میدان برداری مختلف استفاده میشود، که میدانهای B و H نامیده میشوند.

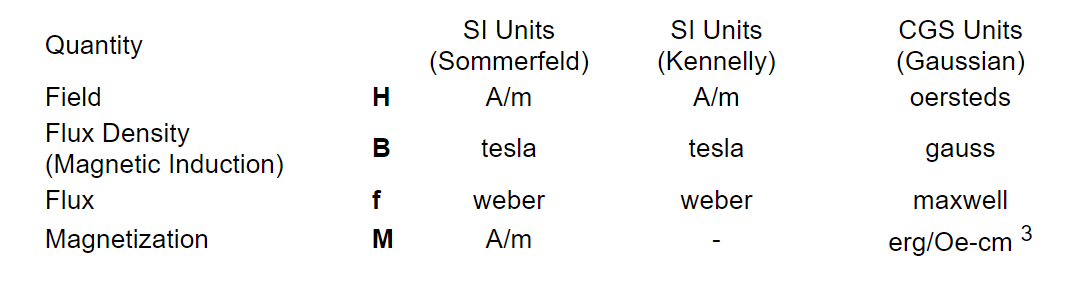

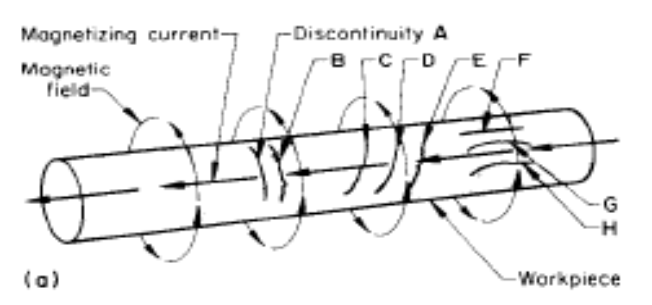

رابطه میان شدت میدان مناطیسی (H) و چگالی شار مغناطیسی (B) در مواد فرومغناطیس یک رابطه خطی نیست، و تغییرات این دو نسبت به هم، از یک منحنی خاص به نام منحنی هیستِرِزیس پیروی میکند.

پایداری مغناطیسی (Retentivity):پدیده که بعد از قطع فرآیند مغناطیس کنندگی هسته و با وجود صفر شدن جریان سیمپیچ، هسته همچنان خاصیت مغناطیسی خود را حفظ میکند.

و مقدار چگالی شار باقیمانده در هسته را پسماند مغناطیسی (Residual Magnetism) میگویند.

نکته: توجه داشته باشید پایداری مغناطیسی و پسماند مغناطیسی زمانی که ماده به نقطه اشباع مغناطیس رسیده باشد برابرند.

نیروی مغناطیس زدا یا وادارندگی مغناطیسی (Coercive Force): میدان مغناطیسی معکوسی که برای کاهش چگالی شار مغناطیسی باقیمانده به صفر اعمال می شود.

ماده ای با حلقه هیستروزیس وسیع تر دارای موارد زیر است:

نفوذپذیری پایینتر

پایداری مغناطیسی بالاتر

وادارندگی مغناطیسی بالاتر

پسماند مغناطیسی بیشتر

-

اثر جهت شار

جهت شكل گيري يك نشانه، زاوية برخورد ميدان مغناطيسي با ناپيوستگي بايد تا آن حد بزرگ باشد كه سبب شود خطوط ميدان مغناطيسي از قطعه خارج شده و پس از پل زدن از روي ناپيوستگي به قطعه بازگردند. جهت حصول بهترين نتايج، زاوية برخورد نزديك به 90 درجه مطلوب مي باشد.

بنابراین: جهت، اندازه و شكل ناپيوستگي حائز اهميت هستند. علاوه بر اين موارد، جهت ميدان مغناطيسي و نيز شدت ميدان در منطقة ناپيوستگي مهم مي باشند

-

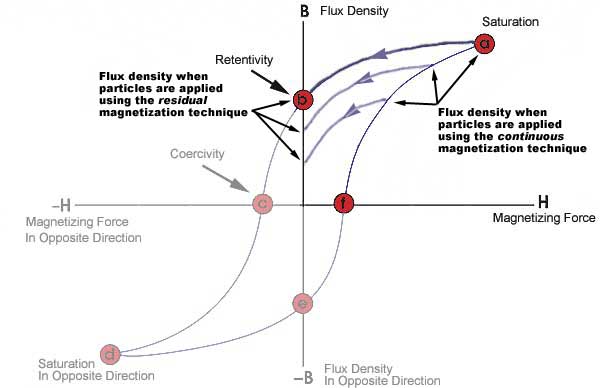

جهتگيري ميدان مغناطيسي

جهتگيري ميدان مغناطيسي اثر زيادي بر اعتبار و عملكرد تست دارد. اگر تست روي يك قطعه جوش با استفاده از يك جهتگيري ميدان مغناطيسي انجام پذيرد، ممكن است بعضي از ناپيوستگي ها كه هم جهت با جهت شار هستند، قابل تشخيص نباشند. . بهترين نتايج وقتي بدست مي آيند كه ميدان مغناطيسي عمود بر طول ناپيوستگي هاي موجود باشد. دو مورد از نحوه آزمون MT وعیوب قابل تشخیص در زیر آمده است:

- ناپیوستگی A: شکل منظم و موازی میدان á هیچ نشانه ای ایجاد نمی کند.

- ناپیوستگی B: شکل نا منظم و همچنان موازی میدان á نشانه ضعیفی ایجاد می کند.

- ناپیوستگی C، D و E: زاویه 45 درجه نسبت به میدان á نشانه خوبی ایجاد می کند.

- ناپیوستگی F، G و H: زاویه 90 درجه نسبت به میدان á بهترین نشانه ایجاد می شود.

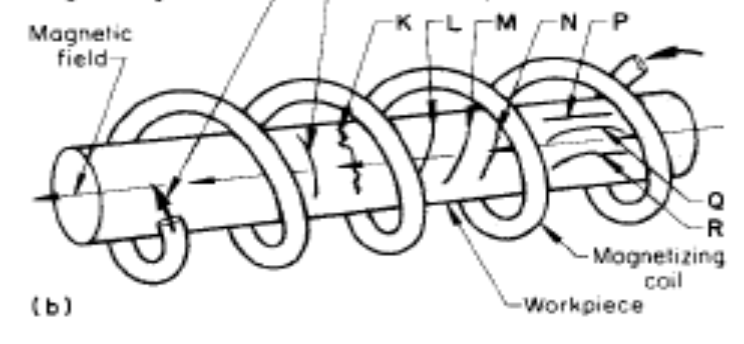

- ناپیوستگی L، M و N: زاویه 45 درجه نسبت به میدان á نشانه قابل تشخیص ایجاد می کند.

- ناپیوستگی J و K: نشانه خوبی ایجاد می کند.

- ناپیوستگی P، Q و R: نشانه ضعیفی ایجاد می کند.

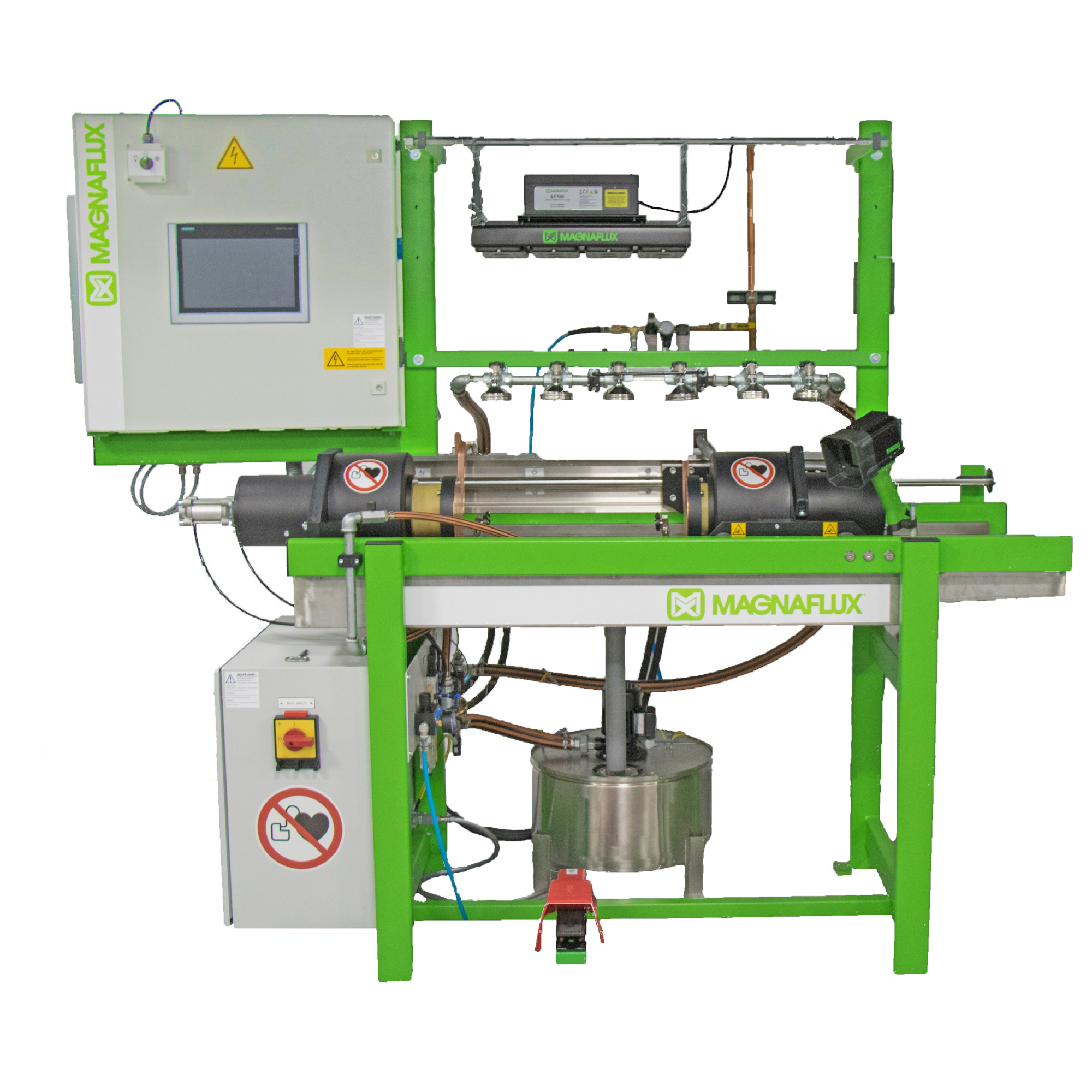

تجهیزات مورد نیاز MT

- وسایل مربوط به تمیزکاری سطح شامل چربی گیر، دستمال،برس و..

- تجهیزات مغناطیس زایی خواه ثابت یا متحرک نظیر دستگاه یوک و…

- ذرات مغناطیسی

- نور سفید یا نور فلورسنتی جهت بازرسی

- شاخص میدان مغناطیسی (Magnetic Field Indicators)

جهت بررسی استحکام و جهت میدان مغناطیسی

- تست بلوک MT

- تجهیزات آزمایشگاهی برای بررسی غلظت و ناخالصی ذرات مغناطیسی تر

عوامل موثر بر انتخاب نوع تجهيزات جهت انجام يك نوع خاص تستMT

1- نوع جريان مغناطيسي كردن

2- اندازه قطعه يا جوش

3- هدف مشخصه تست يا نوع عيوب مورد انتظار

4- محيط مورد نظر براي انجام تست

5- تجهيزات متحرك يا ثابت

6- مساحت قسمت مورد آزمايش و موقعيت آن روي قطعه

7- تعداد قطعات مورد آزمايش

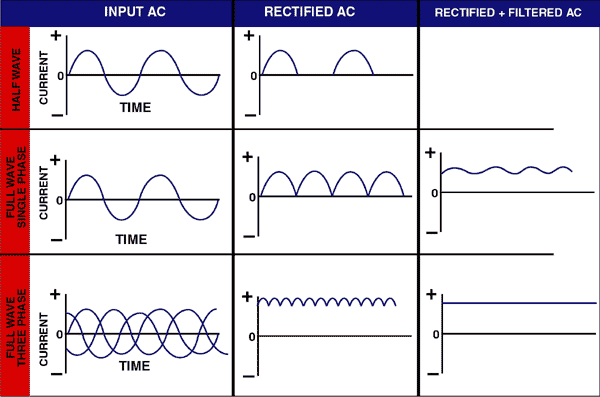

جریان مورد نیاز

- جريان متناوب : فقط سطح فلز توسط جريان متناوب مغناطيسي مي شود. (skin effect) اين روش براي تعيين محل ناپيوستگي هايي كه روي سطح گسترش يافته اند مانند تركها مناسب است، اما ناپيوستگي هاي عميق تر يا ذوب ناقص تشخيص داده نمي شوند. اين روش را براي بازرسي جوش هايي كه در آن ارزيابي زير سطح مورد نياز نيست بكار مي برند.

- جريان مستقيم : ميدان مغناطيسي توليد شده توسط این جریان در قطعه نفوذ مي كند و در نتيجه بيشتر از جريان متناوب قادر به تشخيص ناپيوستگي هاي زير سطح خواهد بود.

- موج کامل DC (FWDC) برای تشخیص ناپیوستگی زیرسطحی که AC نمی تواند در عمق مورد نیاز نفوذ کند و مغناطیس زایی کند استفاده می شود. مقدار نفوذ مغناطیسی به مقدار جریان از طریق قطعه بستگی دارد. همچنین از نظرمغناطیس زایی در سطح مقطع بزرگ محدودیت دارد.

- نیمه موج (HWDC ، DC) شبیه FWDC ،اما امکان شناسایی ناپیوستگی سطح و مغناطیسی زایی بیشتری نسبت به FWDC دارد. HWDC تحرک ذرات در اثر شکل موج ایجاد می شود. در پالسی معمولی 0.5 ثانیه 15 پالس جریان وجود دارد؛ این امر به ذره فرصتی بیشتر برای تماس با مناطقی از نشت شار مغناطیسی می دهد.

AC روش برتری برای یافتن ناپیوستگی سطحیست. استفاده از الکترومغناطیس برای یافتن نشانه های زیرسطحی دشوار است. الکترومغناطیس AC بهتر برای تشخیص نشانه سطح از HWDC ، DC یا آهنربای دائمی است ، در حالی که نوعی از DC برای نقص زیرسطحی بهتر است.

جریان مغناطیسی مورد نیاز

جريان بايد قدرت كافي جهت تشخيص تمام نواقصي كه ممكن است برعملكرد جوش در حين كار تأثير بگذارند را داشته باشد.

جريان زيادي مغناطيسي كردن باعث ايجاد الگوهاي نامربوط مي شود.

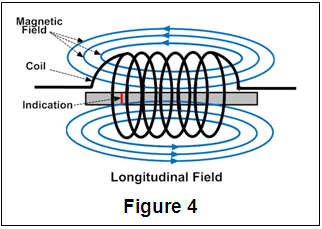

1- مغناطيسي كردن طولي: 3000 تا 10000 آمپر- دور (بسته به نسبت قطر كويل به قطر قطعه)

2- مغناطيسي كردن دايره اي: 100 تا 1000 آمپر در هر اينچ از قطر نمونه

3- مغناطيسي كردن پراد: 90 تا 125 آمپر در هر اينچ فاصله پراد، بسته به ضخامت فلز

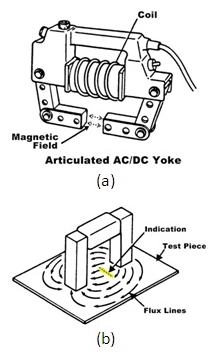

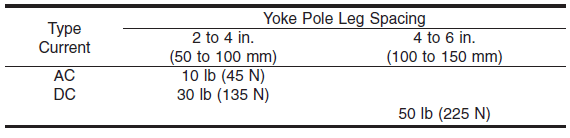

4- مغناطيسي كردن يوك: جريان مغناطيسي كردن بايد براي بلند كردن lb40 با مغناطش DC و lb10 با AC كافي باشد.

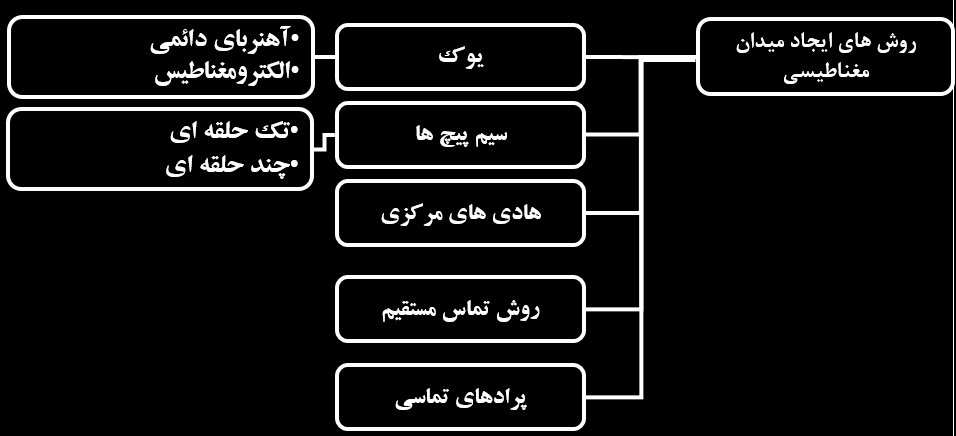

روش هاي ايجاد ميدان مغناطيسي

يوك هاي آهنرباي دائمي

براي كاربردهايي كه در آنها برق در دسترس نبوده و يا قوس زني مجاز نمي باشد (مثلادر اتمسفر انفجاري).

محدوديت هاي يوك هاي آهنرباي دائمي شامل موارد ذيل مي باشد:

- نواحي يا اجسام بزرگ را نميتوان با استحكام كافي لازم جهت حصول نشانههاي رضايتبخش از ترك ها، مغناطيسي نمود.

- دانسيتة شار نمي تواند عمداً تغيير داده شود.

- در صورتي كه آهنربا بسيار قوي باشد، ممكن است جدا كردن آن از قطعات مشكل باشد.

- ذرات ممكن است به آهنربا بچسبند و احياناً موجب نامشخص شدن نشانه ها گردند.

يوك هاي الكترومغناطيسي

پايه هاي قابل تنظيم امكان تغيير فاصلة تماس و زاوية تماس نسبي را به منظور جاي گرفتن در قطعات داراي شكل نامنظم فراهم مي آورند.

برخلاف يوك هاي آهنرباي دائمي، يوك هاي الكترومغناطيسي به سهولت مي توانند خاموش يا روشن بشوند. اين ويژگي سبب تسهيل اتصال و برداشتن يوك از قطعه مورد آزمايش مي شود.

سيم پيچ ها

سيم پيچ هاي تك حلقه اي و چند حلقه اي براي مغناطيسي كردن طولي قطعات مورد استفاده قرار مي گيرند.

در خصوص قطعات بزرگ، سيم پيچ را مي توان با پيچيدن چندين دور از يك سيم قابل انعطاف به حول قطعه، توليد نمود، اما بايد دقت لازم صورت گيرد كه هيچ نشانه اي، در زير كابل، پنهان نشود.

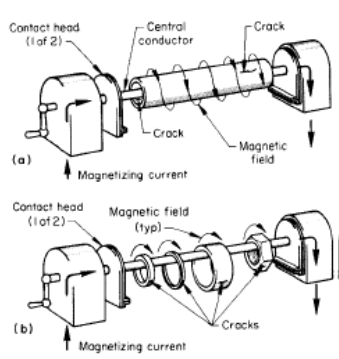

هادي هاي مركزي

در خصوص بسياري از قطعات حلقه اي شكل، بهتر آن است كه به جاي خود قطعه، از هادي مجزايي جهت حمل جريان مغناطيسي كننده استفاده گردد.

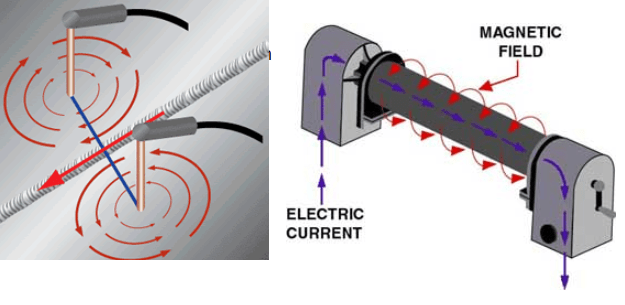

قوانين پاية حاكم بر ميدان هاي مغناطيسي حول هادي مدوري كه حامل جريان مستقيم باشد، به شرح زير بيان مي شوند:

ميدان مغناطيسي در خارج يك هادي داراي سطح مقطع يكنواخت، در طول هادي يكنواخت خواهد بود.

ميدان مغناطيسي با مسير جريان داخل هادي، زاويه 90 درجه مي سازد.

دانسيتة شار در خارج هادي با عكس فاصلة شعاعي از مركز هادي تغيير مي نمايد

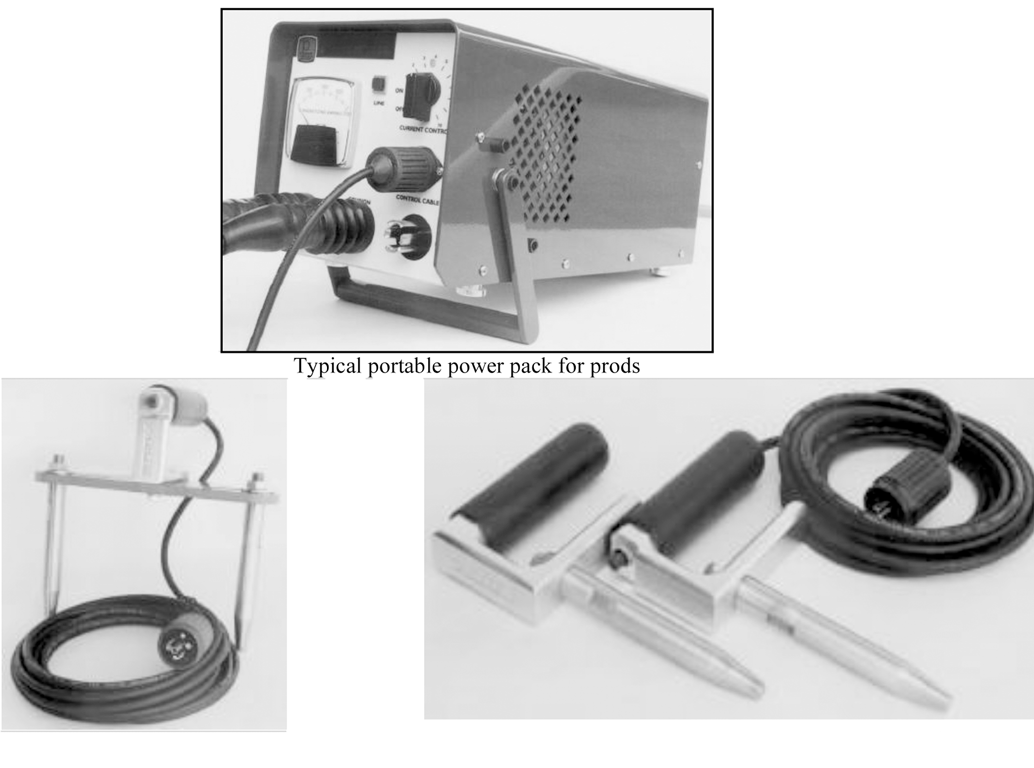

پرادهای تماسی

یکی دیگر از دسته بندی هایی روش مغناطیس زایی روش مستقیم و غیر مستقیم می باشد.

- روش مستقیم

در این روش جریان مستقیم به خود قطعه متصل می شود و یکی از معایب این روش اسپارک یا جرقه زدن می باشد.

- روش غیر مستقیم

در این روش ها میدان مغناطیسی به قطعه اعمال میشود برخلاف روش مستقیم که خود جریان به قطعه وصل می شد. روش یوک مغناطیسی، آهن رباهای دایم و سیم پیچ و هادی مرکزی از روش های غیرمستقیم هستند.

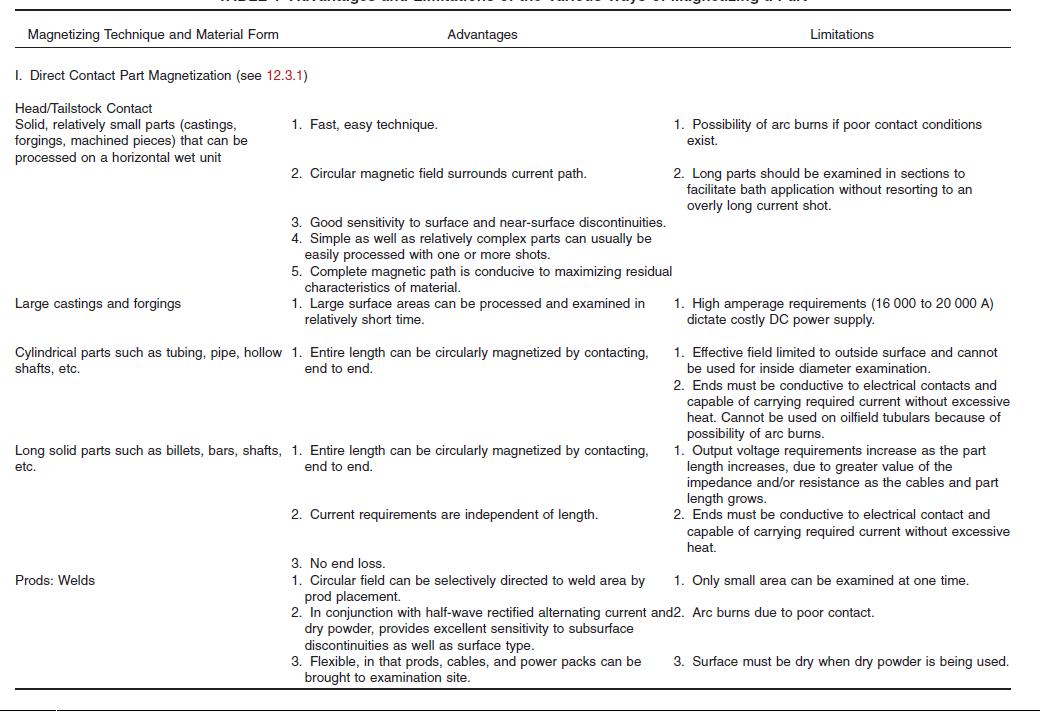

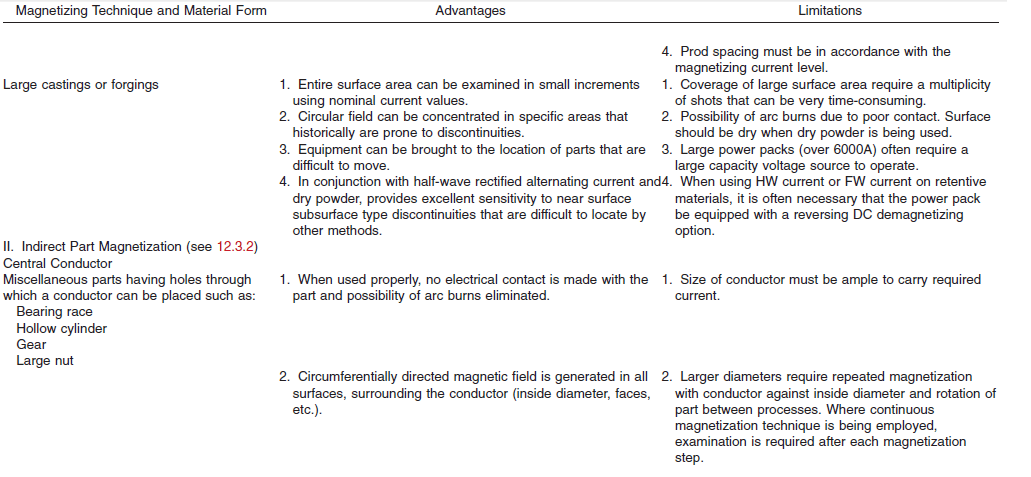

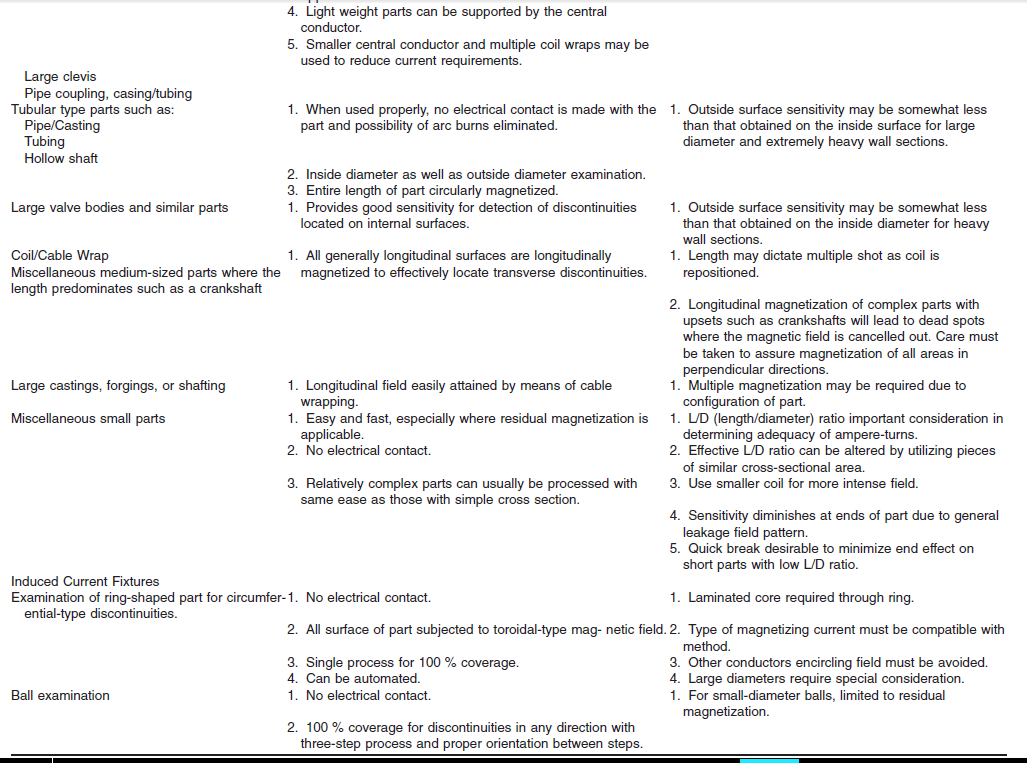

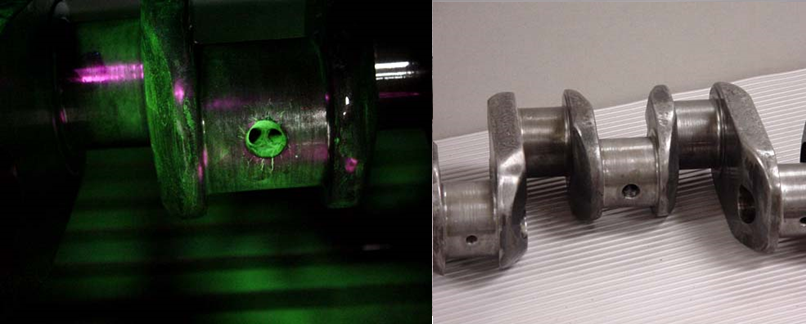

جدول شامل مزایا و معایب روش های مغناطیسی براساس جریان مستقیم و غیرمستقیم

انواع ذرات مغناطیسی مورد استفاده MT

ذرات مغناطیسی باید از نفوذپذیری بالایی برخوردار باشند تابراحتی مغناطیس و جذب محل نشت شار شود. مقداری پایداری مغناطیسی (Retentivity) کم تا ذرات جذب یکدیگر نشوند.

کنترل اندازه و شکل ذرات برای به دست آوردن نتایج تکرارپذیر مهم است.

ذرات باید غیر سمی، عاری از زنگ زدگی ، گریس ، رنگ ، خاک و سایر مواد مضر که درکاربرد مشکل ساز نشود.

1.ذرات مغناطیسی خشک

ذرات خشک دارای اندازه 5 تا 170 میکرومتر و برای استفاده در شرایط نور سفید طراحی شده اند.

پودرهای خشک معمولاً با استفاده از اعمال کننده های دستی (دمنده دستی) اعمال می شود.

پودر تر در رنگ های مختلف بخصوص سه رنگ خاکستری، زرد و قرمز موجودند.

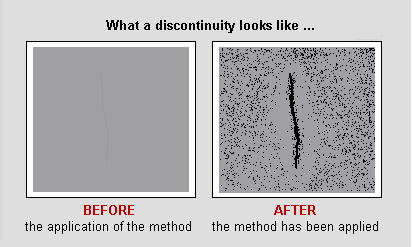

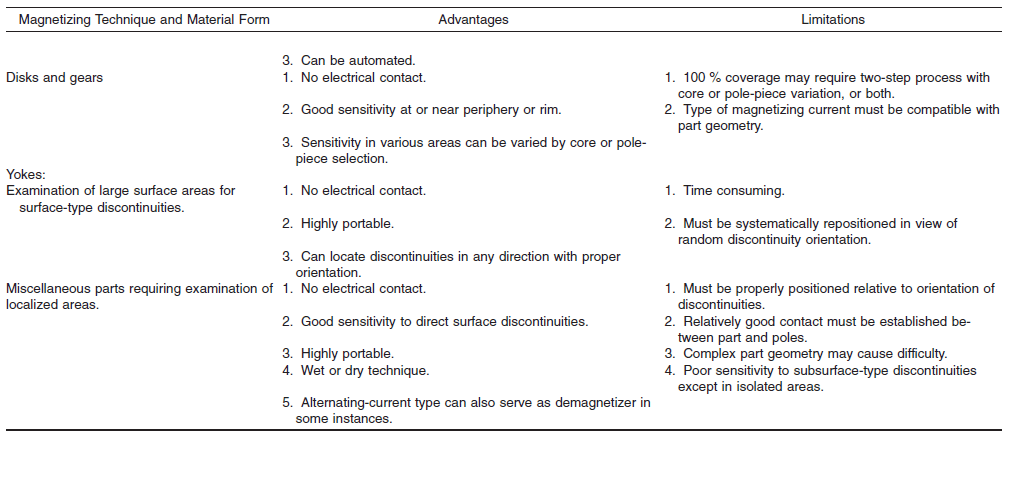

قطعه جوشکاری شده که با ذرات مغناطیسی در حالت خشک بررسی شده و دوترک در آن مشاهده شده است.

2.ذرات مغناطیسی تر

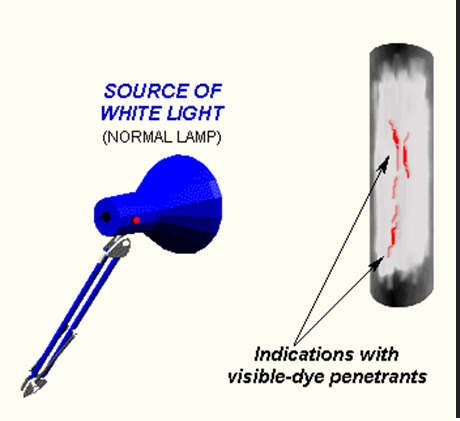

- نور مریی

دامنه اندازه ذرات تر از 0.5 تا 10 میکرومتر برای استفاده در حامل آب یا روغن می باشد.

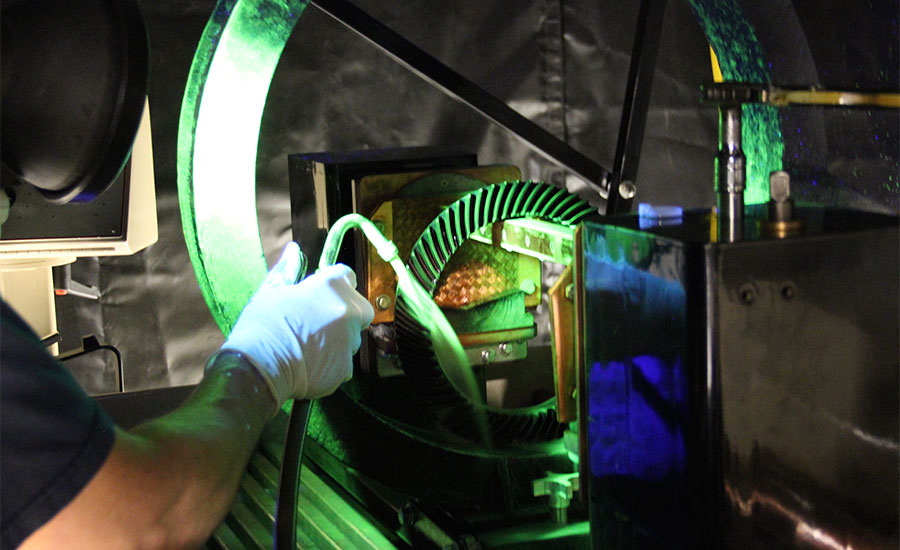

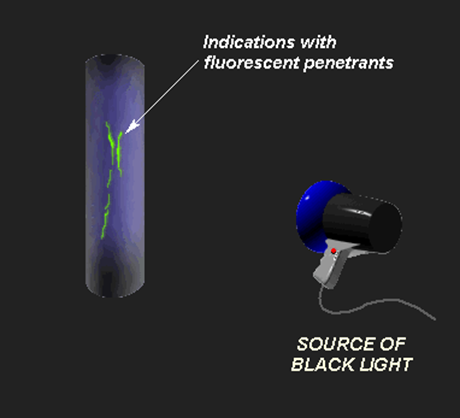

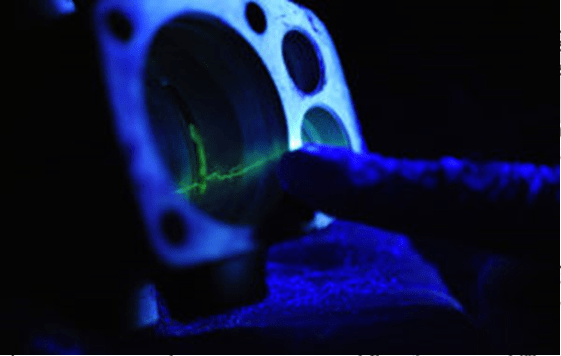

- نور سیاه (فلورسنتی)

ذرات تر با اندازه از 0.5 تا 10 میکرومتر که از فلورسانس در 365 نانومتر (ماوراء بنفش A) برای بازرسی مناسب نیاز به 1000 میکرو وات / سانتی متر مربع (10 وات بر متر مربع) در سطح آن دارند استفاده می شود.

اسپری آئروسل مشابه سیستم های مرطوب است که در قوطی های آئروسل مشابه اسپری مو فروخته می شوند.

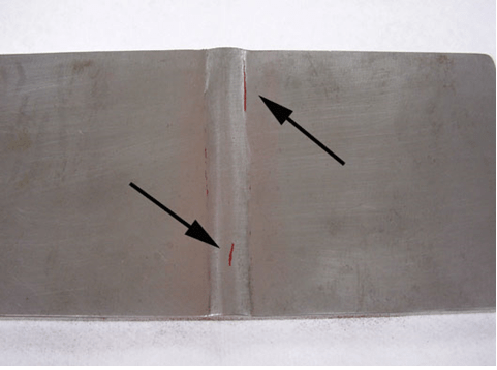

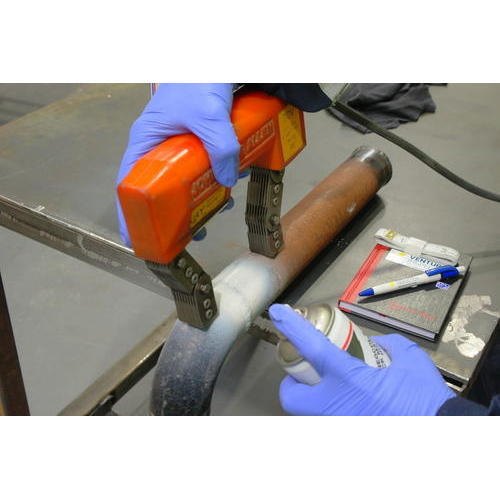

استفاده از اسپری MT جهت بازرسی ذرات مغناطیسی در اتصال جوشکاری

حامل های نفتی مورد استفاده باید مشخصات فنی طبق AMS 2641 را رعایت کنند.

3. رنگ یا دوغاب حاوی ذرات مغناطیسی

4. لاستیک ذرات مغناطیسی

از لاستیک مایع یا دوغابی حاوی ذرات مغناطیسی معلق استفاده می شود. لاستیک به منطقه بازرسی اعمال و آماده بازرسی می گردد. بازرسی ها را می توان با استفاده از میدان مغناطیسی اعمال می شود. سد رسی اغلب برای مهار لاستیک مایع در منطقه مورد نظر استفاده می شود. ذرات مغناطیسی به قسمت نشت ناشی از ناپیوستگی حرکت و با پخت لاستیک ، نشانه های ناپیوستگی روی لاستیک ثابت و باقی می مانند.

رنگ جهت افزایش کنتراست

MT قابلیت تشخیص ناپیوستگی در زیر روکش ها را دارد. لایه ای از رنگ کنتراست اغلب بر روی سطح قطعه به منظور بهبود دید نشانه ها اعمال می شود.

طبق استاندارد BS6072 ضخامت رنگ كنتراست بالاتر از 50 میکرون باعث كاهش حساسيت آزمون می شود؛به همین دلیل لازم است که رنگ با دقت وبطور یکنواخت اعمال شود.

نمونه ای از اسپری رنگ افزایش کنتراست

نور مورد نیاز برای بررسی نشانه ها در MT

بازرسی فلورسنتی

شدت نور ماوراء بنفش 1000 مگاوات بر سانتی متر مربع در 15 اینچ از سطح فیلتر

میزان اشعه ماوراء بنفش با توجه به طول موج به سه کلاس A ، B و C تقسیم می شود. هرچه طول موج کوتاه تر باشد ، انرژی بیشتری در نور حمل می شود و برای سلول های انسانی خطرناک تر است.

| Class UV-A UV-B UV-C |

Wavelength Range 3,2004,000 Angstroms 2,8003,200 Angstroms 2,8001,000 Angstroms |

دامنه طول موج مورد نظر برای استفاده در آزمایش غیر مخرب بین 3500 تا 3،800A با طول موج اوج در حدود 3،650A است. این طول موج در محدوده UV-A قرار دارد ، که برای کار امن ترین است. UV-B مؤثر در ایجاد فلورسانس مواد می باشدولی دارای اثرات مضر مانند سوختگی پوست و آسیب دیدگی چشم می باشد. UV-C در قوس جوشکاری یافت می شود؛ حتی برای سلول های زنده خطرناک و برای از بین بردن باکتری ها در محیط های صنعتی و پزشکی استفاده می شود.

فیلتر اجازه عبور تابش در محدوده 3200 تا 4000A و مقدار کمی نورقابل مشاهده بنفش تیره را می دهد.

نور طبیعی یا مصنوعی با شدت1100 لوکس در سطح

تفسیر نتایج

نشانه های سطحی به سه دسته تقسیم می شوند

- نشانه های جعلی یا دروغین (false or sporious Indication)

در برخی موارد نشانه های نادرست False Indication نیز بر روی سطح قطعه ایجاد می شود:

- از روی دست اپراتور به سطح انتقال یابد.

- در اثر آلودگی Developer ایجاد شود.

- Bled out از یک قطعه بیرون آمده و به قطعه دیگر منتقل می شود.

- به وسیله محلی که پس از غوطه وری قطعات روی آن چیده می شوند، به قطعه منتقل شود.

- در اثر شستشوی نا مناسب قطعات ایجاد شود.

2.نشانه های غیر حقیقی یا نامربوط (Non relevant indication)

3.نشانه های حقیقی یا مربوط (Relevant Indication)

ناپیوستگی های مورد ارزیابی به سه دسته کلی تقسیم می شوند:

- نشانه های خطی یا Linear ( طول سه برابر عرض)

- نشانه های گرد یا Round (طول کمتر از سه برابر عرض)

- نشانه های پراکنده در قطعه

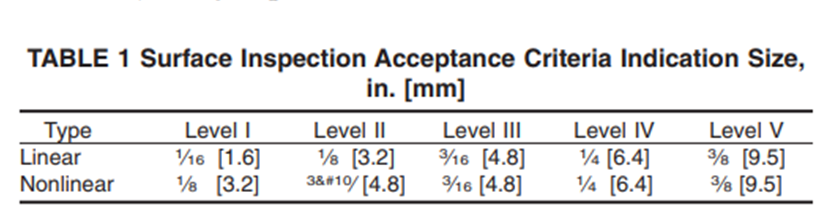

استانداردهای مختلف مورد استفاده PT

AMERICAN SOCIETY OF MECHANICAL ENGINEERS (ASME)

ASME SECTION V ARTICLE 7

- نشانه های خطی مرتبط

- علائم گرد مرتبط بزرگتر از 3/16 اینچ

- چهار یا بیشتر نشانگر گرد مرتبط در یک خط با فاصله 1/16 اینچ یا کمتر

ANSI/ASME B31.3, Chemical Plant and Petroleum Refinery Piping

هرگونه ترک یا نشانگر خطی قابل قبول نیست.

AMERICAN PETROLEUM INSTITUTE

حد پذیرش

نشانه های مربوط در صورت وجود هر یک از شرایط زیر قابل قبول نخواهد بود:

نشانه های خطی، شامل ترک های ستاره(crater)با طول 5/32 اینچ (3.96 میلی متر) وبزرگتر.

نشانه های خطی شامل ترک هایی غیر از ترک ستاره (crater).

نشانه های خطی شامل IF و از طول 1 اینچ (25.4 میلی متر) در 12 اینچ (304.8 mm)طول جوش یا 8 درصد از طول جوش.

علائم گرد باید به شرح زیر ارزیابی شود

الف)تخلخل تک یا پراکنده (P) در صورت وجود هر یک از شرایط زیر قابل قبول نخواهد بود:

سایزتخلخل بیش از 1/8 اینچ (3.17 میلی متر)

سایز تخلخل بیش از 25 درصد از نازک ترین ضخامت دیواره اسمی

توزیع تخلخل پراکنده بیش از غلظت مجاز نمودارهای تخلخل API برای آزمایش رادیوگرافی

ب) تخلخل خوشه ای (CP) که در هر پاس به جز پاس نهایی ،باید معیارهای (الف) را رعایت کند. CP که در پاس نهایی اتفاق بیفتد ، در صورت وجود هر یک از شرایط زیر قابل قبول نخواهد بود:

قطر تخلخل خوشه بیش از 1/2 اینچ (12.7 میلی متر)

طول کل CP در طول 12 اینچ جوش (304.8 میلی متر) از بیش از 1/2 اینچ (12.7 میلی متر)

تخلخلی تک در خوشه بیش از 1/16 اینچ (1.59 میلی متر)

AMERICAN WELDING SOCIETY (AWS)

طبق AWS D1.1 Structural Welding Code – Steelبازرسی ها بلافاصله پس از خنک شدن جوش تا دمای محیط انجام شود. آزمایش ذرات مغناطیسی روی جوش در فولادهای ASTM A514 و A517 باید زودتر از 48 ساعت پس از اتمام جوش انجام شود.

نشانه های آزمایش ذرات مغناطیسی به شرح زیر ارزیابی می شوند:

سازه های تحت بارگذاری استاتیک:معیارهای پذیرش باید طبق 8.15.5 در AWS D1.1 باشد.

سازه های تحت بارگذاری دینامیک: معیارهای پذیرش باید طبق 9.25.2 در AWS D1.1 باشد.

ساختارهای لوله ای:معیارهای پذیرش باید طبق 10.17.5در AWS D1.1 باشد.

| AWS D1.1: | Structural Welding Code – Steel |

| AWS D1.2: | Structural Welding Code – Aluminum |

| AWS D1.3: | Structural Welding Code – Sheet Steel |

| AWS D1.5: | Bridge Welding Code |

| AWS D1.6: |

Structural Welding Code – Stainless Steel |

Canadian Standards Association (CSA)

CSA W59

Department of Defence (DOD) USA

A-A-59230 Fluid, Magnetic Particle Inspection, Suspension

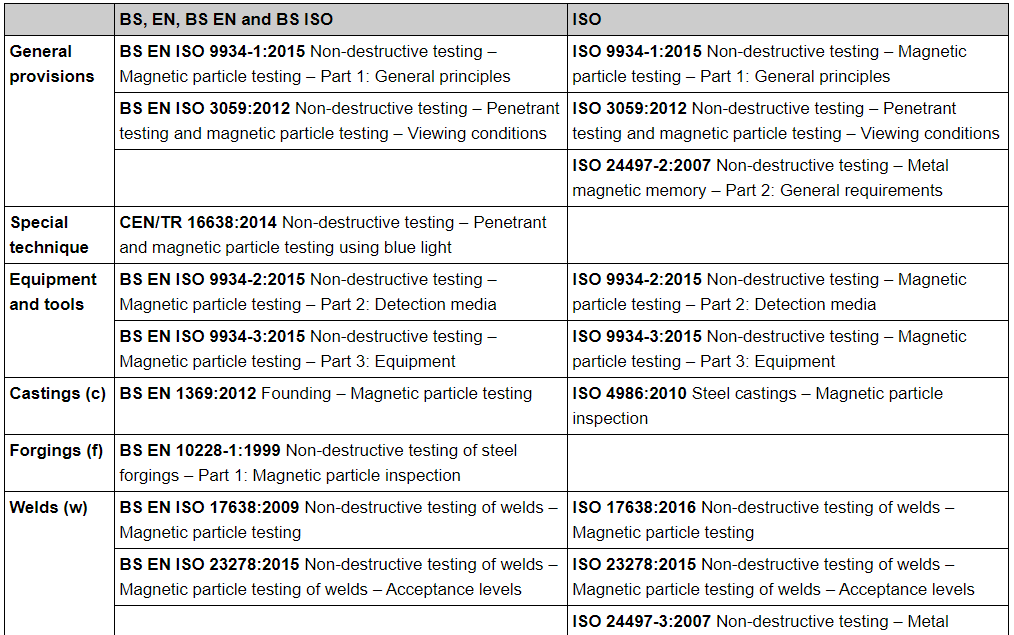

European Committee for Standardization (CEN)

EN 1330-7, Non-destructive testing – Terminology – Part 7: Terms used in magnetic particle testing

EN 1369, Founding – Magnetic particle inspection

EN 10228-1, Non-destructive testing of steel forgings – Part 1: Magnetic particle inspection

Society of Automotive Engineers USA (SAE)

AMS 2641 Magnetic Particle Inspection Vehicle

AMS 3040 Magnetic Particles, Nonfluorescent, Dry Method

AMS 3041 Magnetic Particles, Nonfluorescent, Wet Method, Oil Vehicle, Ready-To-Use

AMS 3042 Magnetic Particles, Nonfluorescent, Wet Method, Dry Powder

AMS 3043 Magnetic Particles, Nonfluorescent, Wet Method, Oil Vehicle, Aerosol Packaged

AMS 3044 Magnetic Particles, Fluorescent, Wet Method, Dry Powder

AMS 3045 Magnetic Particles, Fluorescent, Wet Method, Oil Vehicle, Ready-To-Use

AMS 3046 Magnetic Particles, Fluorescent, Wet Method, Oil Vehicle, Aerosol Packaged5

AMS 5062 Steel, Low Carbon Bars, Forgings, Tubing, Sheet, Strip, and Plate 0.25 Carbon, Maximum

AMS 5355 Investment Castings

AMS I-83387 Inspection Process, Magnetic Rubber

AMS-STD-2175 Castings, Classification and Inspection of AS 4792 Water Conditioning Agents for Aqueous Magnetic Particle Inspection AS 5282 Tool Steel Ring Standard for Magnetic Particle Inspection AS5371 Reference Standards Notched Shims for Magnetic Particle Inspection

American Society for Testing and Materials (ASTM)

ASTM E1444/E1444M Standard Practice for Magnetic Particle Testing

ASTM A 275/A 275M Test Method for Magnetic Particle Examination of Steel Forgings

ASTM A456 Specification for Magnetic Particle Inspection of Large Crankshaft Forgings

ASTM E543 Practice Standard Specification for Evaluating Agencies that Performing Nondestructive Testing

ASTM E 709 Guide for Magnetic Particle Testing Examination

ASTM E 1316 Terminology for Nondestructive Examinations

ASTM E 2297 Standard Guide for Use of UV-A and Visible Light Sources and Meters used in the Liquid Penetrant and Magnetic Particle Methods

ASTM A903−Standard Specification for Steel Castings, Surface Acceptance Standards, Magnetic Particle and Liquid Penetrant Inspection

دانلود استاندارد ASTM E709 :Standard Guide for Magnetic Particle Testing

Deutsches Institut für Normung(DIN, the German Institute for Standardization)

The American Society for Nondestructive Testing

SNT-TC-1A of ASNT,Personnel Qualification and Certification Guidelines

ANSI/ASNT-CP-189, Personnel Qualification and Certification Standard

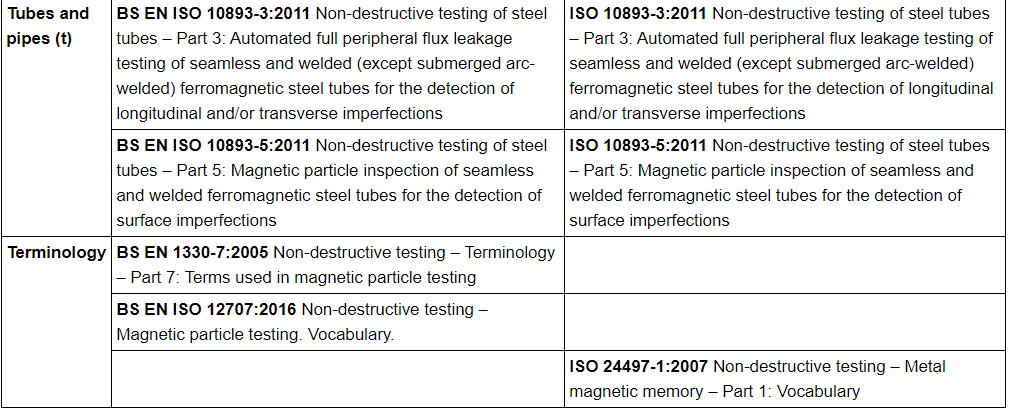

International Organization for Standardization (ISO)

ISO 3059, Non-destructive testing – Penetrant testing and magnetic particle testing – Viewing conditions

ISO 9934-1, Non-destructive testing – Magnetic particle testing – Part 1: General principles

ISO 9934-2, Non-destructive testing – Magnetic particle testing – Part 2: Detection media

ISO 9934-3, Non-destructive testing – Magnetic particle testing – Part 3: Equipment

ISO 10893-5, Non-destructive testing of steel tubes. Magnetic particle inspection of seamless and welded ferromagnetic steel tubes for the detection of surface imperfections

ISO 17638, Non-destructive testing of welds – Magnetic particle testing

ISO 23278, Non-destructive testing of welds – Magnetic particle testing of welds – Acceptance levels

فیلم معرفی بازرسی ذرات مغناطیسی MT

برای مشاهده بر روی لینک کلیک کنید.

نمونه ای محصولات اسپری و کاربرد آنها در شرایط مختلفMT

نمونه ای از کیت MT در حالت خشک و قابل بازرسی با نور طبیعی

خلاصه ای از فرایند بازرسی ذرات مغناطیسی MT

نحوه صحیح و مناسب استفاده از یوک

نمونه ای محصولات کارگاهی و مربوط به خط تولید و کاربرد آنها در شرایط مختلف MT

تعمیر،نگهداری و کالیبراسیون تجهیزات

تجهیزات آزمون ذرات مغناطیسی باید در همیشه در حالت آماده و مناسب نگهداری شوند.

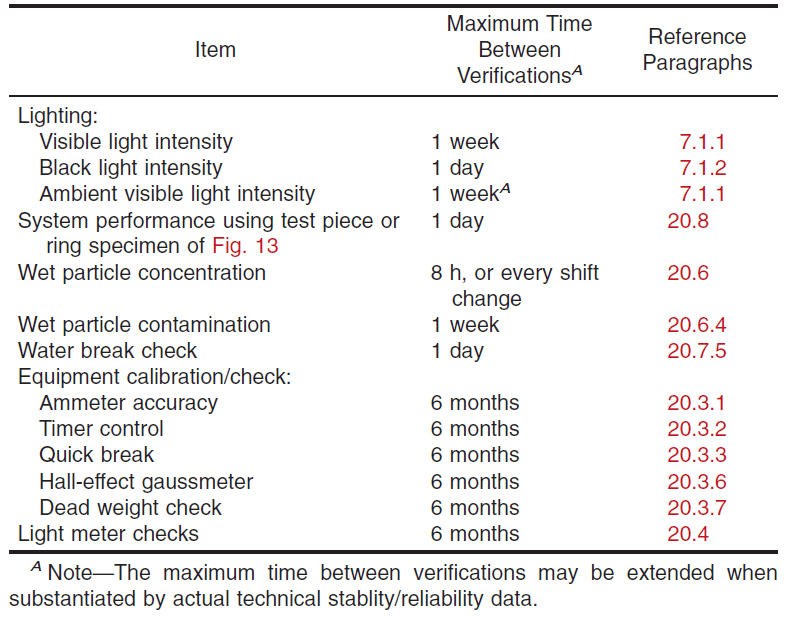

دوره کالیبراسیون، معمولاً هر شش ماه و مطابق استاندارد ASTM E709 طبق جدول زیر صورت میگیرد.

مغناطیس زدایی (Demagnetization)

استفاده از جریان AC برای مغناطیس زدایی

1. Make a 3 to 4 turn coil loosely around the part.

2. Energize the coil.

3. Remove the coil from the part, or the part from the coil, at a distance of

at least three feet.

4. Turn off the current

دستورالعمل بازرسی MT

گزارش نویسی بازرسی ذرات مغناطیسی MT

پس از انجام مراحل بازرسی، مشخصات فرایند جوشکاری و بازرسی، عیوب (نوع عیب، محل عیب،حد پذیرش عیب بر اساس استانداردو…)استاندارد مورد استفاده و اطلاعات بازرسی در برگه گزارش ثبت خواهند شد.

برای دانلود نمونه ای از گزارش MT پر شده برروی لینک کنید.

برای دانلود فرم خام گزارش MT بر روی لینک کلیک کنید.

تجهیزات کالیبراسیون MT

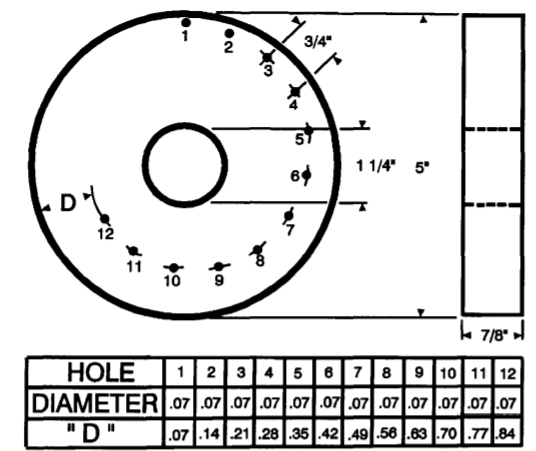

رینگ کتوس(Ketos Ring)

حلقه Ketos برای بررسی عملکرد کلی سیستم بررسی ذرات مغناطیسی استفاده می شود.

حلقه Ketos به قطر 5 “قطر و ضخامت 0.875″، با سوراخی مرکزی به قطر 1¼ “. بلوک شامل 12سوراخ در قطر .070” و با فاصله 070 ، .140 ، .210 ، .280 .350 ، .420 ، .490 ، .560 ، .630 ، .700 ، .770 ، و .840 “از سطح OD.

مشخصات و ابعاد و محل قرار گیری عیوب در رینگ کتوس

Magnetic Flux Indicators, Type G, Set of 5

شاخص های شار مغناطیسی مدل G جهت تشخیص سطح مناسب از قدرت وجهت میدان مغناطیسی در MT استفاده می شوند. هر شاخص شامل سه شکاف با عرض 0،0075 “، .009″ و .010 ” با عمق مشترک هستند.

تصویرشاخص های شار مغناطیسی مدل G

وزنه کالیبره (CALIBRATED NDT LIFT TEST WEIGHT)

آزمایش لیفت از روش های تأیید قدرت میدان مغناطیسی تجهیزات MPI و بررسی میزان مطابقت با استاندارد است.

جدول شامل حداقل باریست که توسط یوک تحمل می شود طبق استاندارد ASTM E709

Electromagnetic Yoke Test Weight for use with AC yokes 4.5Kg

Electromagnetic Yoke Test Weight for use with AC yokes 4.5Kg

Permanent Magnet Test Weight 18Kg with Carrying Handle

American Standard 22.5Kg

بلوک کالیبراسیون MPI MTU

بلوک کالیبراسیون MPI MTU برای آزمایش حساسیت استفاده می شود. بلوک تست MTU-3 برای بررسی حساسیت مواد ذره مغناطیسی استفاده می شود. این بلوک دو طرفه دارای انواع مختلفی از نشانه های مختلف از اندازه کوچک تا بزرگ است. از MTU-3 استفاده کنید. مقایسه کنید

بلوک کالیبراسیون MPI MTU

تجهیزات بررسی کیفیت مایع فلورسنتی

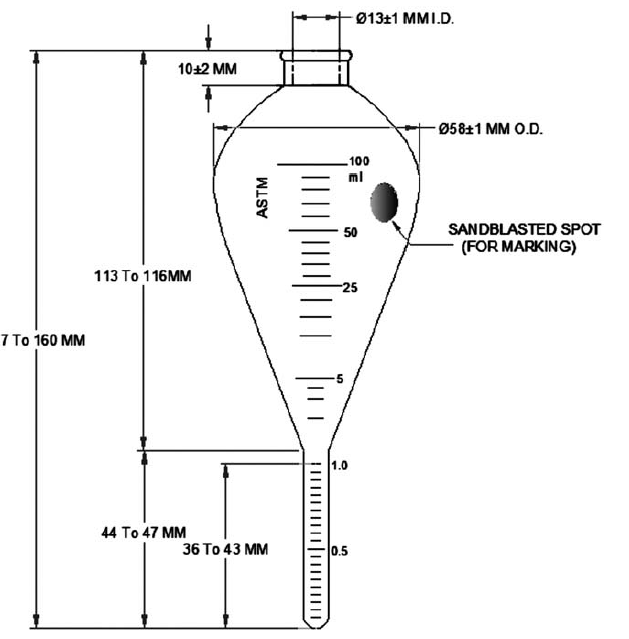

لوله سانتریفیوژ شکل گلابی – حمام فلورسنت

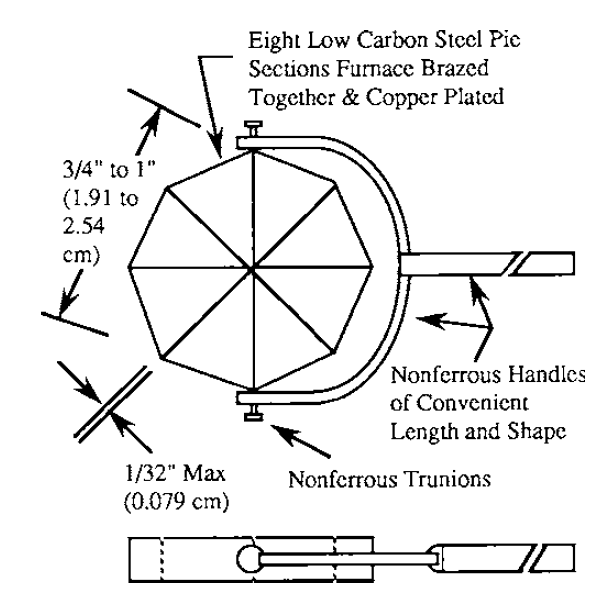

pie gauge

پای سنج دیسکی از ماده بسیار نفوذ پذیر که بوسیله مواد غیر فرومغناطیسی به چهار ، شش یا هشت بخش تقسیم می شود. قطر گیح 3/4 تا 1 اینچ است. فاصله بین بخشها بیشتر از 1/32 اینچ نباشد.بریزینگ داخل کوره صورت می گیرد. گیج از قسمت مسی به سمت بالا و قطعه بازرسی MT می شود. پس از اعمال ذرات و حذف بیش از حد آن، این نشانه ها جهت گیری میدان مغناطیسی را به بازرس نشان می دهند.

کاربرد اصلی آن روی سطوح صاف مانند جوشکاری یا ریخته گریست برای پودر خشک با یوک استفاده می شود. گیج برای قطعات دقیق با اشکال پیچیده ،روش مرطوب یا تعیین بزرگی میدان توصیه نمی شود. گیج باید در استفاده مجدد مغناطیس زدایی شود.

شماتیک و تصویر پای سنج دیسکی

NiCr 20 micron panels

پنل تست NiCr ایده آل برای مقایسه حساسیت به نفوذ می باشد.

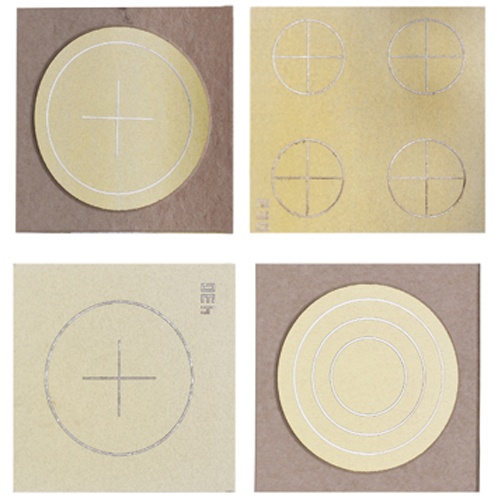

(QQIs)Quantitative Quality Indicator Test Piece Shims

شاخص های کیفی کمی (QQI) قطعاتی با نقایص مصنوعی برای تعیین جهت و استحکام نسبی میدان مورد استفاده قرار می گیرد.

تصویری از یکنواختی qqi بر سطح قطعه mt

NA-16 Notch Defect Test Bar

نوار تست عیب NA-16مطابق با الزامات MIL-STD-271E و F (کشتی ها) ، بند 4.3.1.2 ، و NAVSEA-TB-T9074-AS-GIB-010/271 است. بازرسی را با توانایی تشخیص کوچکترین نقص سطح قابل رد ، مصنوعی یا طبیعی در یک نمونه آزمایش مشخص می کند.

نوار تست عیب NA-16

مقالات برای مطالعه بیشتر

منابع و مراجع

Magnetic Particle Inspection: A practical guide

Personnel Training Publications: Magnetic Particle Testing (MT), Classroom Training Book Second Edition

مطالعه بیشتر

Nondestructive Testing Handbook, Third Edition: Volume 8, Magnetic Testing (MT)

ASM Handbook Vol. 17: : Nondestructive Evaluation and Quality

Control

دوره های بازرسی جوش MT برگزارشده

♦اعطای مدرک 2 ASNT LEVEL به همراه مدرک دو زبانه مرکز