ریخته گری در زمینه های مختلف علم، هنر و فناوری مطرح است. به هر میزان که ریختهگری از حیث تکنولوژی و علمی پیشرفت میکند، ولی در عمل هنوز تجربه، سلیقه و هنر قالب ساز و ریختهگر است که تضمینکننده تهیه قطعهای سالم و بدون عیب است.

تاریخچه ریخته گری

ریخته گری فرآیندی با قدمت 7000 ساله است. قدیمی ترین قطعه ریخته گری موجود، قورباغه ای مسی از 3200 سال قبل از میلاد است.

ریخته گری یکی از قدیمی ترین فرایندهای تولید است که در ساخت اکثر محصولات، اولین قدم تولید می باشد. ریختگری شامل مراحل زیر می باشد:

- قالبگیری و تهیه قالب ریخته گری

- تهیه مذاب با استفاده از کوره مناسب

- ریخته گری و پر کردن قالب با مذاب تهیه شده

- زمان دادن تا مذاب از حالت مایع به جامد تبدیل شود و فرم قطعه را به خود بگیرد

- تخیله قطعه از قالب و حذف زایده های آن

مزایای فرایند ریخته گری

- مواد مذاب می توانند درقالب های پیچیده جریان داشته باشدو شکل های پیچیده توسط این فرآیند ساخته می شود. در نتیجه ، بسیاری از عملیات های دیگر ، مانند ماشینکاری و جوشکاری به حداقل می رسد.

- امکان ریختگری دامنه ی وسیعی از متریال شامل مواد آهنی و غیر آهنی

- ابزارهای لازم برای ریخته گری بسیار ساده و ارزان می باشند. در نتیجه برای تولید قطعه کوچک ، فرایند ایده آل و مناسبی می باشد.

- قطعات خاصی (مانند پره های توربین) تنها از طریق فرایندهای ریخته گری قابل تولید می باشند.و یا هزینه های تولید به روش های دیگر فوق العاده بالا می باشد.

- اندازه و وزن محصول برای فرآیند ریخته گری محدودیتی ندارد.

معایب فرایند ریخته گری

- دقت ابعادی و کیفیت سطح پایین قطعات ریخته گری شده در ماسه. برخی از فرآیندهای ریخته گری جدید با در نظر گرفتن جنبه های دقت ابعادی و کیفیت سطح نهایی از قبیل فرآیند ریخته گری دقیق و تحت فشار توسعه یافته اند.

- فرایند ریختگری به نیروی کار وابسته می باشد و محدودیت هایی در زمینه اتوماتیک شدن این فرایند وجود دارد.

مراحل تهیه قطعه ریخته گری

زمانی که یک قطعه به منظور ریخته گری به شرکت وارد می شود، با توجه به مستنداتی که دارد مراحل زیر را خواهد گذراند. در ابتدا مختصات قطعه توسط اسکن تهیه می گردد و سپس نقشه دو بعدی و مدل سه بعدی بر اساس ابر نقاط آن تهیه می گردد.

نقشه مدل ریخته گری بر اساس نقشه و مدل قطعه تهیه می گردد و بر اساس اهمیت قطعه فرایند شبیه سازی ریختگری آن به کمک نرم افزار انجام می شود.

در تیراژهای پایین نمونه اولیه از مدل به روش نمونه سازی سریع نظیر پرینت سه بعدی تهیه می گردد و در تولید انبوه مدل ها از طریق ریخته گری و ماشین کاری با دقت و کیفیت بالا تهیه می شود.

انتخاب مواد و آلیاژ بر اساس آنالیز مشتری یا انتخاب مواد به کمک نرم افزار CES صورت می گیرد و فرایند ذوب ریزی متناسب با آن صورت می گیرد.

پس از ریخته گری بررسی ابعادی، آنالیز مواد و کنترل کیفیت قطعه تولیدی صورت می گیرد. و در صورت تایید بودن برشکاری راهگاه و تغذیه به همراه شن زنی بر روی قطعات صورت می گیرد.

قطعاتی که بر اساس عملکرد یا نیاز مشتری به عملیات حرارتی نیاز دارند تحت عملیات حرارتی یا تنش گیری در کوره قرار می گیرند.

کنترل کیفی نهایی قطعات شامل تست های مخرب و غیر مخرب بر اساس استانداردهای مخلف و مورد نیاز مشتری صورت می گیرد و در صورت پاس کردن شرایط استاندارد بسته بندی و برای مشتری ارسال خواهد شد.

1-اسکن قطعه

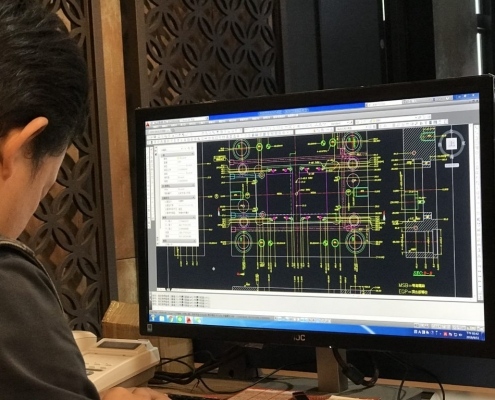

2-طراحی دو بعدی و سه بعدی قطعه از طریق قطعه اسکن شده (ابر نقاط)

برای توضیح بیشتر بر روی لینک زیر کلیک کنید.

3-طراحی مدل ریخته گری

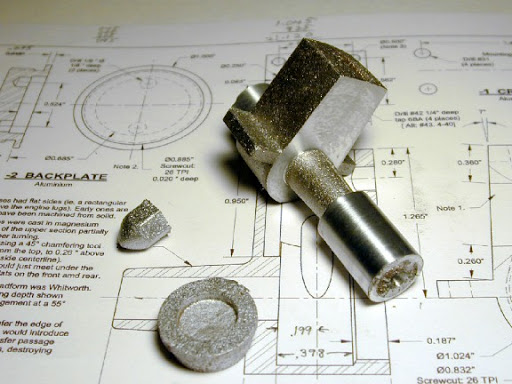

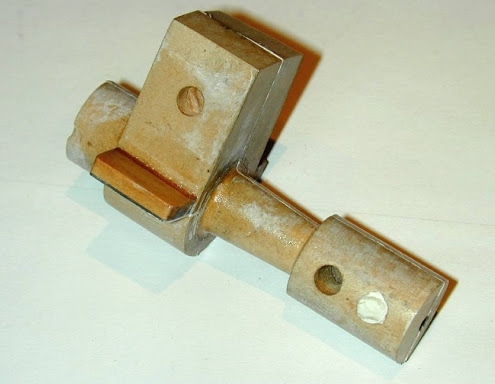

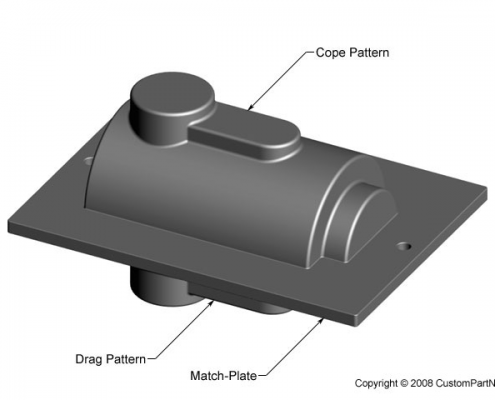

مدل ریختهگری (Pattern) قطعه ای یک یا چند تکه، ساخته شده از چوب، فلز، گچ یا مواد پلاستیک که نقش منفی متناظر خود را در قالب ایجاد می کند.

مدلسازی (Pattern making)شامل طراحی و ساخت مدلهای ریخته گری می باشد.

در این مرحله بعد از طراحی قطعه اسکن شده، اضافات شامل میزان انقباض، شیب، جای ماشین کاری و… به نقشه با نرم افزار های طراحی CAD CAM اضافه می شود و مدل ریخته گری تهیه می گردد.

به منظور جبران هرگونه تغییر ابعادی و ساختاری که در فرآیند ریخته گری یا مدل سازی اتفاق می افتد ، معمولاً در مدل اضافاتی در نظر گرفته می شود.

-

اضافات انقباض(Contraction allowance / Shrinkage allowance)

تمام فلزات پس از تغییر هاز از مذاب به جامد، کوچک می شوند یا انقباض می یابند.برای جبران این انقباض ، مدل بزرگتر از قطعه اصلی موردنیاز است. این اندازه اضافی در مدل دیده می شود و اضافات انقباض نامیده می شود.انقباض خود دارای دو دسته بندی می باشد؛ یکی انقباض در حالت مذاب و انقباض در حالت جامد. انقباض در حالت مذاب از طریق تغذیه جبران می شود و اضافه انقباض برای جبران انقباض در حالت جامد می باشد.

اضافه انقباضی براي بعضی از آلیاژ هاي ریختگی

| آلیاژ | درصد انقباض در حالت جامد | نسبت متناظر |

| فولاد | 1.6 | 1در 64 |

| چدن | 0.8 | ادر 120 |

| برنج | 1.4 | 1 در 70 |

| آلومینیوم | 1.3 | 1 در 77 |

-

شیب اضافه (Draft allowance)

هنگامی که مدل از قالب ماسه جدا می شود ، احتمال دارد که هر لبه برجسته شکسته شود ، یا در این روند آسیب ببیند. برای جلوگیری از این امر ، یک نوار مخروطی یا شیبی بر روی مدل اضافه می شود ، به گونه ای که باعث می شود مدل از قالب راحت تر خارج و از این رو صدمه به لبه ها کاهش یابد. مقدار این زاویه بستگی به پیچیدگی الگوی ، نوع قالب گیری (قالب گیری دستی یا قالب گیری ماشین) ، ارتفاع سطح و غیره دارد. معمولاً 1 تا 3 درجه روی سطوح خارجی و 5 تا 8 درجه روی سطح داخلی این شیب اضافه در نظر گرفته می شود.

-

اضافه ماشین کاری (Finishing or Machining allowance)

سطح بدست آمده در ریخته گری های ماسه ای به طور کلی دارای کیفیت سطح پایینی می باشد، و از این رو در بسیاری از موارد ، قطعات به منظور بهبود کیفیت سطح تحت فرآیندهای ماشینکاری یا سنگ زنی قرار می گیرند. که در طی مراحل ماشین کاری ، مقداری فلز از قطعه جدا می شود. برای جبران این موضوع ، اضافه ماشین کاری بر روی مدل در ریخته گری دیده می شود. میزان اضافه ماشین کاری به متریال، اندازه ریخته گری ، حجم تولید ، روش قالب گیری و غیره بستگی دارد.

همچنین اضافاتی یا زایده هایی برای بستن رود دستگاه ماشین کاری دیده می شود. که پس از ماشین کاری از قطعه حذف می گردد.

-

اضافه تقه یا لرزش(Shake allowance)

معمولاً در حین خارج کردن مدل از حفره قالب ، به منظور تسهیل در خروج ، ضربه یا لرزشی در مدل ایجاد می کنند. در این فرایند ، حفره نهایی بزرگتر می شود. برای جبران این موضوع ، باید ابعاد مدل کاهش یابد. هیچ مقداری استاندارد برای این اضافه وجود ندارد ، زیرا به شدت به نیروی کار وابسته است. مقدار این اضافه منفی است و یک روش معمول برای کاهش این اضافه منفی، افزایش شیب اضافه است. ضربه به مدل باعث بزرگتر شدن حفره قالب و منجر به ریخته گری بیشتر می شود.

-

اضافه اعوجاج و پیچیدگی(Distortion allowance)

در حین خنک شدن قالب ، تنش های ایجاد شده ناشی از سرعت های مختلف سرد شدن ممکن است باعث اعوجاج در قطعه شود. این امر زمانی بیشتر ظاهر می شود که قالب نسبت طول به عرض بالایی داشته باشد. این مضوع می تواند با انحراف اولیه مدل در جهت مخالف از بین برود.

انواع مدلها

مدل ها بر اساس جنس آن ، روش های قالب گیری و سطح جدایش تقسیم بندی می شوند.

1-مدلها براساس جنس آن: مدلهای چوبی ، فلزی ، آرالدئیدی(پلاستیکی)

2-مدلها بر اساس روش قالب گیری : مدل های دستی ، مدلهای ماشینی ( اتوماتیک)

3-مدلها بر اساس سطح جدایش : مدلهای یکپارچه ، چند پارچه ، مدل با قطعه آزاد ، مدل با صفحه مدل و سیستم راهگاهی ( مدلهای صفحه ای ) مدلهای مخصوص ( اسکلتی ، شابلونی ، فرمی ، مومی)

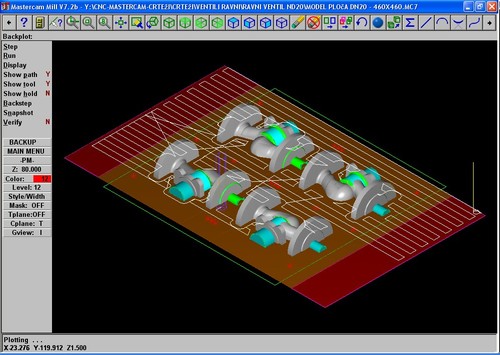

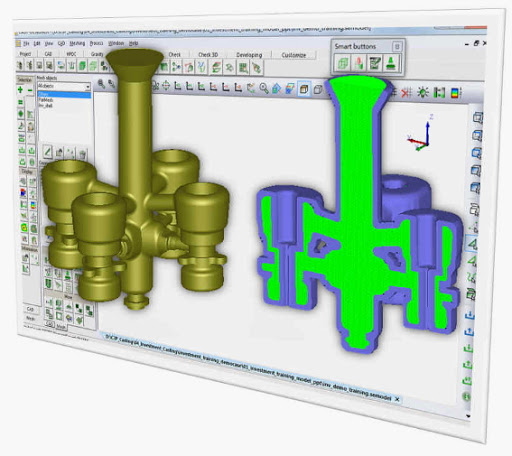

4- تحلیل مدل ریخته گری

شبیه سازی فرآیند ریخته گری با استفاده از روشهای عددی برای محاسبه کیفیت قطعات با توجه به پرشدن قالب ، سردکردن و انجماد، و پیش بینی کمی از خواص مکانیکی ، تنش های حرارتی و اعوجاج را ارائه می دهد.

شبیه سازی قبل از تولید ، کیفیت قطعه را به صورت دقیق تحلیل و توصیف می کند.

مزایای شبیه سازی فراتر از کاهش نمونه سازی اولیه قبل از تولید است ، زیرا طرح دقیق سیستم ریخته گری منجر به صرفه جویی انرژی ، مواد و ابزار می شود. تحلیل و شبیه سازی فرایند ریختگری به کمک نرم افزارهای مختلف دارای مزایایی هستند از قبیل

- بهبود مستمر بهره وری

- افزایش دقت

- کاهش حجم مواد قراضه

- کاهش هزینه ها

فرایند شبیه سازی ریخته گری به کمک نرم افزار پروکست ، سوت کست(sut cast ) و…صورت می پذیرد.

نرمافزار پروکست (ProCAST) از جمله نرمافزاریهای قدرتمند مهندسی به کمک رایانه در زمینه تحلیل به روش اجزاء محدود (FEM) در بازار است. این نرمافزار محصول ESI Group فرانسه است که با استفاده از روش المان محدود به مدلسازی فرایندهای ریختهگری میپردازد. از قابلییت های این نرم افزار به بررسی و آنالیز جریان،آنالیز حرارتی و آنالیز تنش قطعه ریخته گری می توان اشاره و در نتیجه عیوب ناشی از ذوب ریزی (شبیه حبس گاز یا اختشاش) و انجماد ( نظیر تخلخل میکرو یا گازی) را به حداقل رساند.

نرم افزار sut cast یکی از قدرتمندترین و کاربر پسند ابزار برای تجسم ، مدل سازی ، تجزیه و تحلیل و بهینه سازی هر فرآیند ریخته گری است. این نرم افزار فلز مذاب هر آلیاژ ریخته گری را درون قالب های ماسه ای یا دائمی شبیه سازی می کند.

ماژول آهن SUTCAST خواص مکانیکی [سختی ، استحکام کششی و استحکام تسلیم] و ریزساختار ریخته گری را شبیه سازی می کند.

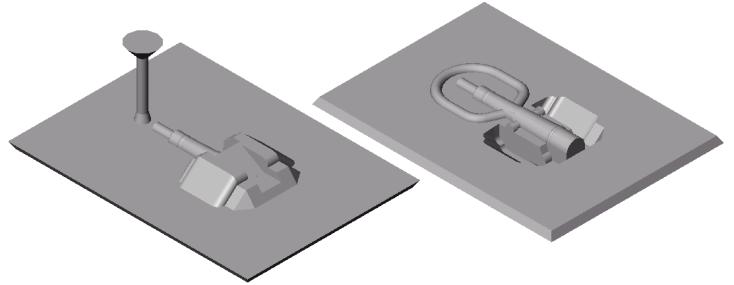

5- ساخت نمونه سریع مدل ریخته گری

در تیراژهای پایین یا به منظور ساخت مدل اصلی (مادر) اقتصادی می توان به کمک روش های نمونه سازی سریع، از قبیل پرینت سه بعدی مدل نمونه (مادر) را تهیه کرده و به منظور ریخته گری قطعات محدود استفاده کرد.

مدل نمونه( مادر) : زمانی که مدلساز بخواهد مدل تولید را از جنس آلیاژ های ریختگی تهیه نماید ابتدا مدل مادر را از چوب با در نظر گرفتن بار انقباض و بار ماشینکاری ( در قسمت هایی که قطعه که نیاز به عملیات ماشینکاری دارد) می سازد سپس با آلیاژ مورد نظرش ریختگری کرده پس از ماشین کاری و پرداخت آنرا بعنوان مدل تولید در می آورد

برای اطلاعات بیشتر بر روی لینک کلیک کنید.

6- ساخت مدل ریخته گری

در تیراژهای بالا مدل های دایمی و فلزی جای مدل های نمونه سریع را می گیرند.

جنس مدل باید به گونه اي در نظر گرفته شود تا در برابر عوامل جوي،رطوبت،ماسه،فشار،لرزش و مخصوصا اصطکاك تحمل

زیادي داشته باشند و بتوان حداکثر تعداد قالبگیري را با آن انجام داد.

انواع مدل از نظر جنس و برخی از خصوصیت ها

| خصوصیت | چوب | آلومینیوم | چدن | پلی یورتان |

| قابلیت ماشـین کاری | عالی | خوب | مناسب | خوب |

| مقاومت سایشی | ضعیف | خوب | عالی | عالی |

| استحکام | ضعیف | خوب | عالی | مناسب |

| قابلیت تعمیر | عالی | مناسب | خوب | عالی |

| مقاومت خوردگی | عالی | عالی | ضعیف | عالی |

7- ریخته گری

ما منابع ریخته گری استراتژیک برای ریخته گری ماسه ای ، ریخته گری دقیق و … را ارائه می دهیم. مهم نیست که چه روش ریخته گری پروژه شما نیاز دارد ، شرکای ما به طور مداوم محصولاتی با کیفیت بالا را ارائه می دهند که انتظارات را برآورده می کند یا از آنها فراتر می رود.

پس از تهیه مدل نهایی، از طریق قالب گیری ، بر اساس آنالیز در خواستی مشتری فرایند ریخته گری در قالب صورت می گیرد.

قالب های ریخته گری خود به دو دسته قالب های موقت و قالب های دایمی تقسیم می شوند.

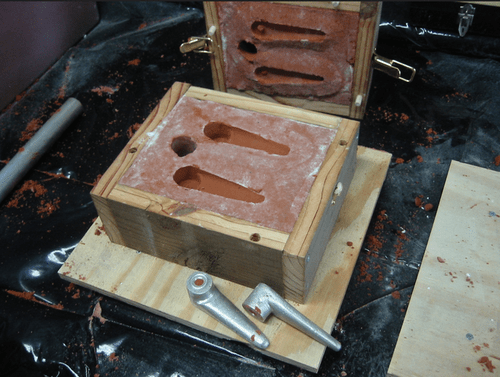

7-1ریختهگری در قالبهای موقتی (Expendable)

این قالبها پس از ذوب ریزی برای بیرون کشیدن قطعه از بین میروند.

(موقت←مخصوص یکبار بارریزي←جنس: ماسه،مواد سرامیکی،گچ)

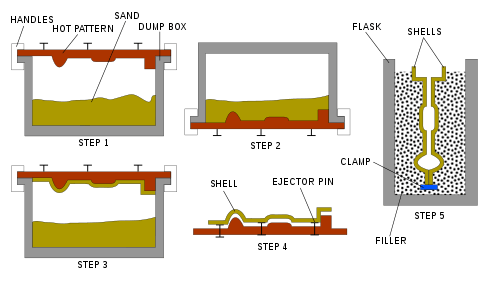

ریخته گری ماسه ای

پرکاربردترین نوع این قالبها، قالبهای ماسهای است که به ریختهگری در قالب ماسهای (Sand casting)، معروف هستند.

ترکیب مواد مورد استفاده برای قالب گیری ماسه ای شامل ماسه ها، چسب ها، فعال کننده و مواد افزودنی می باشد.

مهم ترین ماسه های مورد استفاده شامل ماسه سیلیسی،ماسه زیرکنی،ماسه کرومیتی، ماسه الیوین و ماسه شاموتی می باشد.

وظیفه چسب ایجاد اتصال بین دانه هاي ماده ي دیرگداز در حالت تر و پس از انجام فرآیند استحکام دهی است.چند نمونه از انواع چسب ها شامل خاك رس( می توان ماسه حاوي آن را بازیابی نمود)،ترکیبات نشاسته اي،سیلیکات ها و رزین ها و روغن هاي آلی(طبیعی یا مصنوعی) می باشد.

نکته:از آنجا که چسب ها داراي دیرگدازي بالایی نیستند،استحکام لازم در مخلوط ماسه را باید بتـوان بـا افـزودن حداقل مقدار چسب به دست آورد.

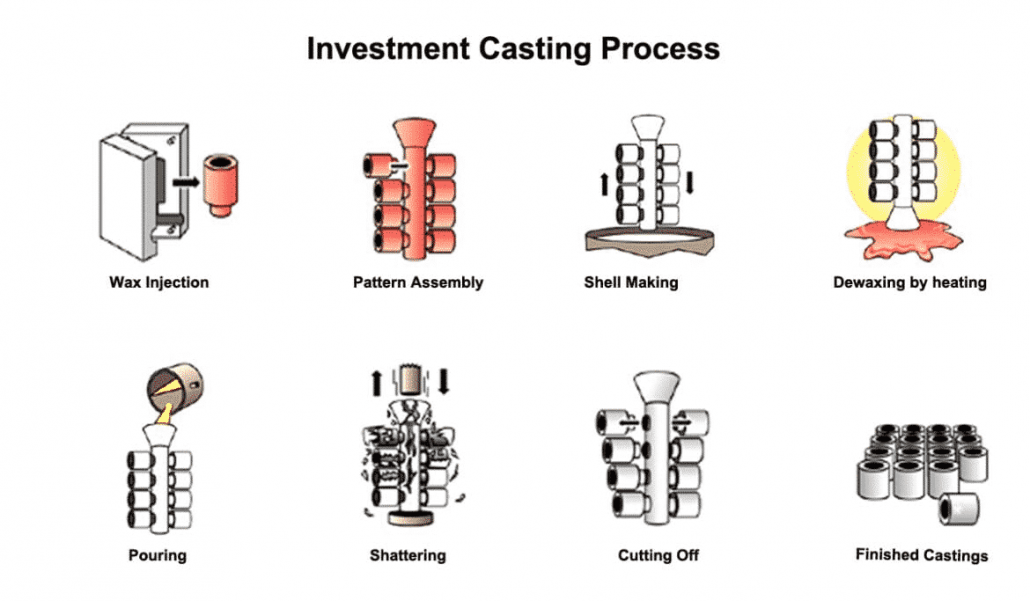

ریخته گری دقیق (Investment casting)

ریخته گری دقیق یک فرایند صنعتی مبتنی بر ریخته گری موم(lost-wax casting) ،برای ساخت قطعات می باشد.

یرای مشاهده فرایند کار ریخته گری دقیق، نحوه ساخت مدل به کمک پرینت سه بعدی را در فیلم داشته باشید.

از مزایای ریخته گری دقیق می توان به تولید قطعات با اجزای دقیق ، تکرارپذیری ، تطبیق پذیری و یکپارچگی در انواع فلزات و آلیاژهای با کارایی بالااشاره کرد.

مدل و قالب در این روش هم برای ساخت یک قطعه مورد استفاده قرار می گیرد. فرایند انجام کار در عکس زیر مشخص شده است و برای اطلاعات بیشتر می توان به لینک زیر مراجعه کرد:

Use of 3D Printing in Investment Casting

3D Print Patterns For Investment Casting

ریخته گری پوسته ای(Shell molding)

این فرآیند ریخته گری جز قالب های موقت است که از ماسه و رزین برای ساخت قالب استفاده می شود. در مقایسه با ریخته گری ماسه ای ، از دقت ابعادی بهتر ، میزان بهره وری بالاتر و کار کمتری برخوردار است. برای قطعات کوچک و متوسط که نیاز به دقت بالایی دارند مناسب می باشد. ریخته گری قالب پوسته یک فرآیند ریخته گری مشابه ریخته گری ماسه ای و در این فلز مذاب در قالب قابل مصرف ریخته می شود.

7-2ریختهگری در قالبهای دائمی (Permanent)

با این قالب می توان بیش از یک قطعه ریخته گري تولید کرد. مثل قالب های ریژه و قالب های دایکست

کاربرد

شمش ریزي(ریخته گري مداوم) و تولید قطعه

مزایا

طول عمر بالا،سرعت تولید بالا،دقت ابعادي خوب،بهبـود خـواص مکانیکی بـه علـت سـرعت انجمـاد بالا،صـرفه جـویی در مـذاب مصرفی و کاهش عملیات تکمیل نهایی

معایب

هزینه بالا،مناسب نبودن براي همه آلیاژ ها،عدم توانایی تولید قطعات پیچیده یا داراي وزن بسیار زیاد،مشکل بودن طراحی سیستم راهگاهی و تغذیه گذاري به علت سرعت انجماد بالا

آلیاژ هاي مناسب براي ریخته گري در قالب های دایم

آلومینیوم،منیزیم،مس،چدن ، روي، برنج ها و آلیاژهای آن، آلیاژهای زاماک و سرب و….

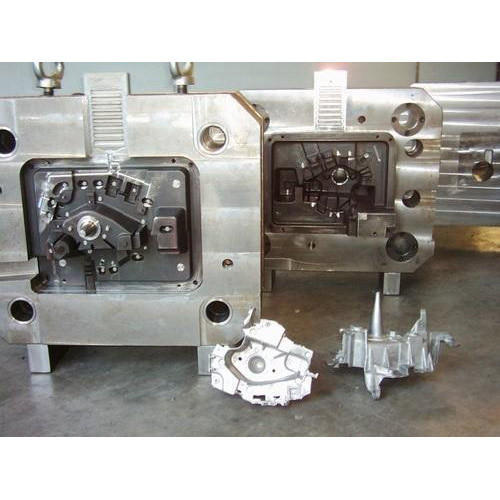

دایکست (Die cast)

در دایکست فلز مذاب تحت فشار زیاد به داخل حفره قالب تزریق می شود. قالب های فولادی به روش ماشینکاری تولید می شوند.این روش برای ریخته گری فلزات غیر آهنی ، به ویژه روی ، مس ، آلومینیوم ، منیزیم ، سرب و آلیاژهای قلع استفاده می شود. انیمیشنی از نحوه تولید قطعه به روش دایکست در زیر آمده است.

حداکثر وزن برای ریخته گری دایکست آلومینیوم ، برنج ، منیزیم و روی تقریبا 70 پوند (32 کیلوگرم) ، 10 پوند (4/4 کیلوگرم) ، 44 پوند (20 کیلوگرم) و 75 پوند (34 کیلوگرم) به ترتیب است.

حداقل ضخامت قطعه و حداقل شیب مجاز مورد نیاز برای دایکست در جدول زیر آمده است. حداکثر ضخامت قطعه باید کمتر از 13 میلی متر (0.5 اینچ) باشد.

| آلیاژ | حداقل ضخامت | حداقل شیب مجاز |

| آلومینیوم | 0.89mm | 1:100 (0.6°) |

| برنج و برنز | 1.27mm | 1:80 (0.7°) |

| منیزیم | 1.27mm | 1:100 (0.6°) |

| روی | 0.63mm | 1:200 (0.3°) |

نمونه ای از قالب دایکست برای ساخت قطعه آلومینیوم

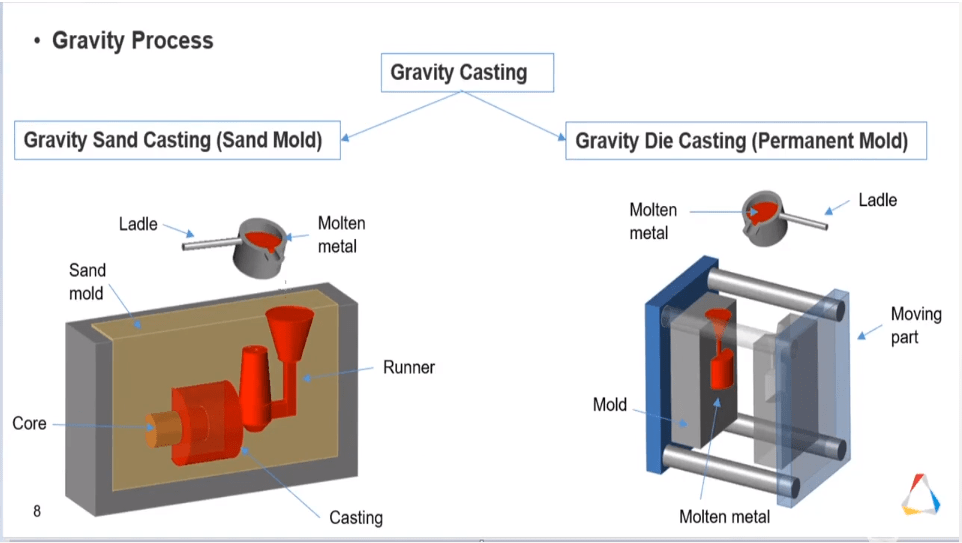

ریخته گری در قالب های ریژه ( روش ثقلی )

نحوۀ پر كردن قالب اختلاف اصلی ریخته گری تحت فشار و ريژه است. در دایکست پر شدن قالب در اثر فشار وارد بر مذاب است و انجماد نيز تحت فشار انجام مي گيرد. در صورتی که در ريژه پر شدن قالب به کمک نيروي ثقلي مواد مذاب( وزن مذاب ) است.

ریخته گری ثقلی بیشتر برای قطعات آلیاژ غیر آهنی از قبیل روی، آلیاژهای آلومینیوم ، روی و مس استفاده می شود.

ریخته گری حالت نیمه جامد (Semi-solid metal casting)

ریختهگری نیمه جامد برای فلزات غیرآهنی، مانند آلومینیوم، مس و منیزیم کاربرد دارد. خاصیت سیال بنام تیکسوتروپی امکان انجام این فرایند را فراهم میکند. این فرایند در دمایی بین دماهای لیکوئیدوس و سالیدوس فلز، انجام میشود. چهار فرایند مختلف برای ریختهگری نیمه جامد شامل تیکسوکستینگ، ریوکستینگ، تیکسومدلینگ و SIMA می باشد.

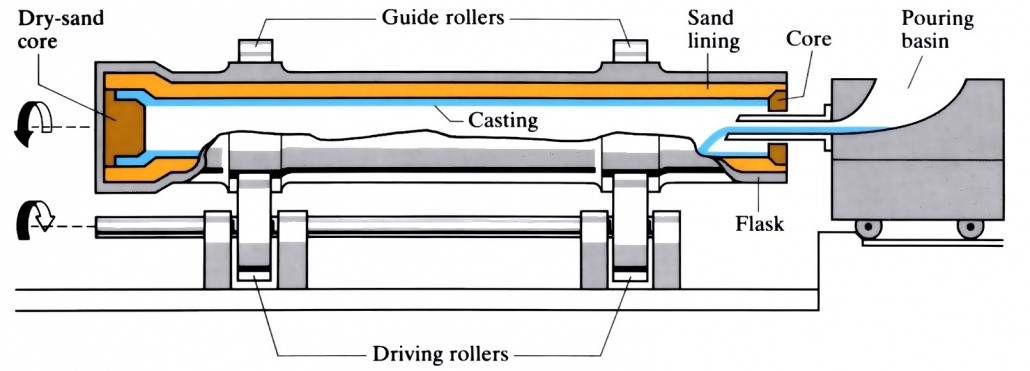

ریخته گری گریز از مرکز(Centrifugal Castings)

در روش ریخته گری گریز از مرکز، قالب تحت تأثیر نیروی گریز از مرکز پر می شود؛ که به طور معمول برای ریخته گری سیلندرهای نازک مواد مختلفی مانند فلزات ، شیشه و بتن استفاده می شود. با کنترل متالورژی و ساختار کریستالی ، کیفیت بالایی در این روش قابل دستیابی است.

ریخته گری سانتریفیوژ فرآیندی است که برای ساخت قطعاتی مانند کمپرسور موتور جت. لوله کوره پتروشیمی ، بسیاری از محصولات نظامی و سایر کاربردهای با قابلیت اطمینان بالا استفاده می شود.

بسته به پیکربندی قسمت مورد نظر ، می توان بر روی محور عمودی یا افقی چرخانده شود. اشکال از نوع حلقه و استوانه به صورت عمودی ریخته می شوند. شکل های لوله ای با فرآیند گریز از مرکز افقی ساخته می شوند. شکل و فرم خارجی را می توان کنترل کرد تا ماشینکاری به حداقل برسد.

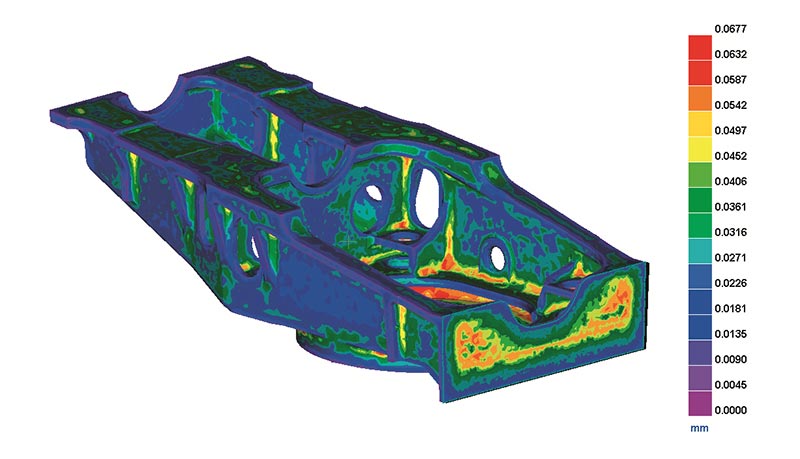

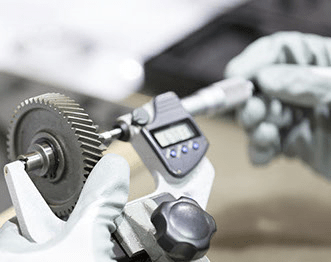

8- بازرسی و کنترل ابعادی

پس از سرد شدن قطعات، قطعات ریخته شده توسط بخش کنترل کیفیت از لحاظ ابعادی و ظاهری چک می گردد و در صورت تایید بودن جهت مراحل بعدی شامل جداشدن راهگاه و تغذیه یا نیاز به شن زنی جهت بهبود کیفیت سطح و حذف ماسه های اضافی ارسال می گردد.

9- عملیات تکمیلی

این مرحله بیشتر بر اساس درخواست مشتری صورت می گیرد. به عنوان مثال کیفیت سطحی قطعات که توسط شات بلاست، سند بلاست و … قابل تغییر می باشد.

اعمال ذرات ساینده ، که بیشتر به عنوان سندبلاست شناخته می شود ، عملیات شوت مواد ساینده برسطح تحت فشار زیاد برای صاف کردن سطوح خشن ،خشن شدن سطوح صاف ، شکل دادن به سطح و یا حذف آلودگی های سطحی است.

-

شات بلاست

-

غلطک کاری( ویبره)

-

سنگ زنی

یا بر اساس خواص مکانیکی مورد نیاز قطعات تحت عملیات حرارتی قرار می گیرند. عملیات حرارتی های مختلفی بر اساس جنس یا کاربرد قطعه صورت خواهد گرفت.

- تنش گیری(stress relieving)

- سخت کاری و تمپر (Quench & Temper)

- نرماله (Normalizing)

- آنیل (Annealing)

- آنیل انحلالی و پیرسازی(Solution & aging)

10- کنترل کیفی قطعه

آزمون های مخرب (DT) نظیر تست کشش، سختی سنجی و… یا آزمون های غیر مخرب (NDT) از قبیل بازرسی چشمی، رادیوگرافی و …بر اساس در خواست استانداردهای الزامی یا اختیاری مشتری صورت می گیرد و پس از تایید برای بسته بندی و ارسال مشتری فرستاده خواهد شد.

آزمون های مخرب(DT)

- آزمون کشش

- آزمون فشار

- آزمون سختی سنجی

- آزمون ضربه

- آزمون خمش

آزمون های غیر مخرب(NDT)

- بازرسی چشمی(VT)

- بازرسی مایع نافذ(PT)

- بازرسی ذرات مغناطیسی(MT)

- بازرسی رادیوگرافی(RT)

- بازرسی التراسونیک(UT)

برخی از استانداردها و حد پذیرش قطعات ریخته گری در ادامه آمده است( برای دانلود کلیک کنید):

Quantitative surface inspection methods for metal castings

ASTM A 802 : Standard Practice for Steel Castings, Surface Acceptance Standards, Visual Examination

ASTM A 834: Standard Specification for Common Requirements for Iron Castings for

Guidelines for Non-Destructive Examination of Steel Castings for Marine Application