ورکشاپ شکل دهی فلزات در اباکوس

آباکوس بعنوان قوی ترین نرم افزار تحلیلی المان محدود در رشته ی مکانیک کاربرد های وسیع و گسترده ای دارد. حل اکثر پروژه های پژوهشی در مقطع ارشد و دکتری بدون استفاده از این نرمافزار عملا ممکن نخواهد بود .

این روز ها دانش آباکوس از امتیازات شاخص هر مهندس در زمینه ی پژوهشی و کاری محسوب می شود.در خیلی از مواقع به عنوان برگ برنده ی شما تلقی خواهد شد.

سرفصل :

تحلیل فرایىد فورج داغ

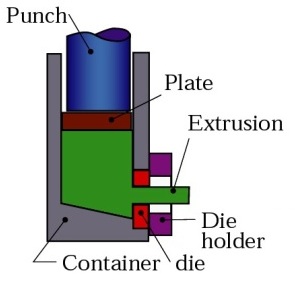

تحلیل فرایىد اکستروژن

تحلیل فرآیىد نورد

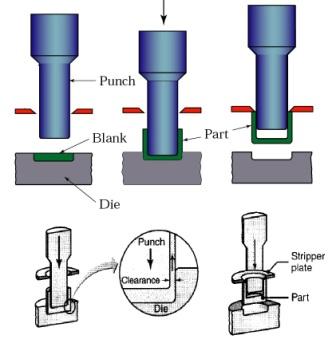

تحلیل فرآیىد کشش عمیق

برگشت فىری در فرایىد کشش عمیق

تحلیل فرآیىد هیدرو فرمیىگ لوله

تحلیل فرآیىد ماشین کاری

برای ثبت نام در دوره های کلیک کنید.

فرآیند فرجینگ (Forging)

فرآیند فرجینگ فلز یک از قدیمی ترین روش های شکل دهی به فلزات بوده استو از 7000 سال قبل انسان با این روش به فلزات شکل می دادند.

در این فرآیند قطعه کار از بین دو غلطک و تحت فشار عبور می می کند و یا به شکل دیگر تحت فشار قرار می گیرد و شکل می پذیرد. این فرآیند نیز در دماهای مختلف انجام می شود. اما معمولا در دمایی بیشتر از دمای دانه بندی این اتفاق می افتد. فرج یکی از مهمترین و پر کاربردترین روش های شکل دهی در صنعت می باشد که بر روی آهن و فولاد بیشتر انجام می شود.

ویژگی های فرج کردن فلزات

قطعاتی که توسط فرج ایجاد و تولید می شوند دارای استحکام و سختی بسیار زیادی می باشند. به همین دلیل از آن ها برای قسمت های حساس یک دستگاه استفاده می شود تا قابلیت اطمینان بالاتری داشته باشند.

عملیات فرج بسیار سریع است و در مرحله آخر تولید استفاده می شود. با چند ضربه چکش ایجاد می شود.

تولید به روش فرج معمولا برای تعداد تولید بالا استفاده می شود و در تعداد کم توجیه اقتصادی ندارد.

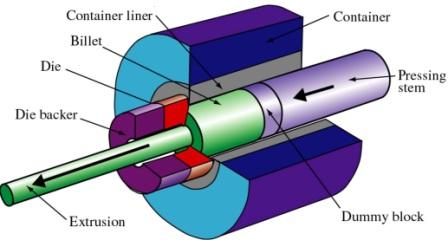

فرآیند اکستروژن

در این فرآیند شکل دهی فلز توسط فشار به یک قطعه استوانه ای که در یک محفظه بسته قرار گرفته است انجام می شود. در این فرآیند قطعه فلز مورد فشار قرار می گیرد و سپس همچون خمیری از یک سطح مقطع خارج می شود.

جنس مواد مورد استفاده

معمولا از آلومینیوم، مس، فولاد، منگزیوم و استفاده می شود. از پلاستیک ها و سرامیک ها هم استفاده می شود.

ویژگی های این روش

توانایی ایجاد سطوح مقطع پیچیده که مقطع در طول آن ها یکسان می باشند. مانند لوله های پره دار، پروفیل ها و … مثال زد.

برای داشتن یک محصول با کیفیت پارامترهایی همچون طراحی مقطع، نسبت اکستروژن، دمای ماده خام، روغن کاری و سرعت فرآیند موثر می باشند.

همانند فرآیند های دیگر شکل دهی فلز، این فرآیند نیز هم نوع گرم و سرد دارد. همچنین با افزایش دما نیروی لازم برای شکل دهی کاهش پیدا می کند و سختی آن کاهش پیدا می کند.

کاهش هزینه های تولید و کاهش ضایعات مواد اولیه و همچنین افزایش نرخ تولید از ویژگی های دیگر این فرآیند است.

محصولات نهایی دارای کیفیت سطح بسیار بالایی می باشند به همین دلیل ماشین کاری بعد از تولید نیاز نمی باشد.