ASME Y14.5_2018 Dimensioning and Tolerancing

ویرایش جدید استاندارد ASME Y14.5 بعد از 9 سال منتشر شد و تغییرات زیادی هم نسبت به استاندارد ASME Y14.5_2009 دارد.

در این مقاله برجسته ترین تغییراتی که در نگاه اول دیده شده بیان شده است.

بیشتر کتابها و دوره ها در مورد GD&T، قوانین، اصطلاحها و تعاریف استاندارد ASME ، ابعادگذاری و تلرانسگذاری هندسی را به شما آموزش می دهند.

وقتی شما متن استاندارد ASME Y14.5-2018 را مطالعه میکنید و دوره ها را میگذرانید، احتمال دارد که هنوز ندانید با GD&T چه باید کرد.

اگر استاندارد ASME Y14.5-2018 را دقیق خوانده باشید، تازه متوجه میشوید که علائم،قوانین و تلرانسهای گوناگون وجود دارد.

به عبارت دیگر، برخی از تلرانسها، تلرانسهای دیگر را کنترل میکنند. برای مثال، تلرانسهای مکانی، راستای ویژگی را کنترل میکنند.

درک این روابط به شما در درک و استفاده بهتر از GD&T کمک میکند.

استاندارد 2018-ASME Y14.5 و کیفیت

در دویست سال اخیر، صنعت برای تعریف شفاف قطعه با مشکلاتی روبرو بوده است.

اخیرا موفقترین رویکرد،یعنی ابعادگذاری و تلرانسگذاری هندسی (GD&T) را به کار گرفته است.

بعد از 26 سال اصلاح، صنعت اکنون استانداردی دارد که تمام موقعیتها را به خوبی کنترل میکند.

استاندارد ASME Y14.5-2018 توسط انجمن مهندسان مکانیک آمریکا منتشر شده است.

در اولین نگاه، خواندن نقشه بر اساس استاندارد جدید ممکن است به ظاهر پیچیده باشد.

اما بعد از خواندن استاندارد ASME Y14.5-2018 یا گذراندن دوره ابعادگذاری و تلرانسگذاری هندسی (GD&T) ، با نگاه کردن به هر نقشه ای نمادها و تلرانس ها نظرات طراح را برای شما شفاف میکند.

نقشه های مهندسی

در سراسر دنیا نقشه های مهندسی به عنوان یک سند قانونی هستند.

بخشی از قرارداد بین دپارتمانها یا مشتریان و تامین کنندگان است.

مانند هر سند قانونی دیگر، باید یک معنی داشته باشد و بدون هیچ نقطه ضعفی باشد.

در یک بررسی :

“تخمین زده شده است که بالای 80% از نقشه های مهندسی تولید شده در جهان به نحوی ناقص هستند.”

تغییرات استاندارد ASME Y14.5-2018

اولین نکته ای که به چشم می آید افزایش صفحات استاندارد هست، که از 214 صفحه به 328 صفحه تغییر یافته است.

یکی از مهمترین تغییرات استاندارد ASME Y14.5-2018 تعداد مشخصه های هندسی است که 12 تا هست.

و حذف دو مشخصه ای که در استاندارد ASME Y14.5-2009 کاربرد کمی داشتند.

1- هم مرکزی (Concentricity)

2- تقارن (Symmetry)

از علائم جدید در استاندارد ASME Y14.5_2018 میتوان به علائم DYNAMIC PROFILE , FORM -TO اشاره کرد.

در مقاله بعدی سعی میکنیم اطلاعات بیشتری در مورد تغییرات استاندارد ASME Y14.5_2018 بیاوریم.

برای تهیه استاندارد ASME Y14.5_2018 و کتاب های زبان اصلی GD&T در تگرام به آیدی (09357731034) modir_jazb@ پیام دهید.

هوش مصنوعی

این روز ها خیلی زیاد در مورد هوش مصنوعی و بخصوص اینده شغلی برخی از رشته ها می شنویم. در این نوشته قصد داریم که به معرفی کاربرد هوش مصنوعی در حوزه های مهندسی بخصوص مهندسی مواد بپردازیم. با ما تا انتها همراه باشید.

تعزیف دقیقی از هوش مصنوعی وجود ندارد چون تعریف دقیقی از هوش وجود ندارد ولی به طور کلی تعریف های موجود بر اساس جواب به یکی از موارد زیر است:

- سامانههایی که بهطور منطقی فکر میکنند

- سامانههایی که بهطور منطقی عمل میکنند

- سامانههایی که مانند انسان فکر میکنند

- سامانههایی که مانند انسان عمل میکنند

یکی از تعاریف هوش مصنوعی مورد علاقه من شامل

هوش مصنوعی زیر مجموعه ای از علوم کامپیوتر است که به تولید برنامه هایی می پردازد که بتوانند تسک هایی انجام دهند که نیاز به هوش انسانی دارد. الگوریتم های هوش مصنوعی دارای یادگیری، درک، حل مسئله، درک زبان طبیعی و یا استدلال منطقی می باشند.

تاریخچه هوش مصنوعی

اصطلاح هوش مصنوعی در سال ۱۹۶۵ میلادی به عنوان یک دانش جدید توسط جان مککارتی ( پدر علم و دانش تولید ماشینهای هوشمند ) استفاده شد.

هوش مصنوعی و کنترل فرایند

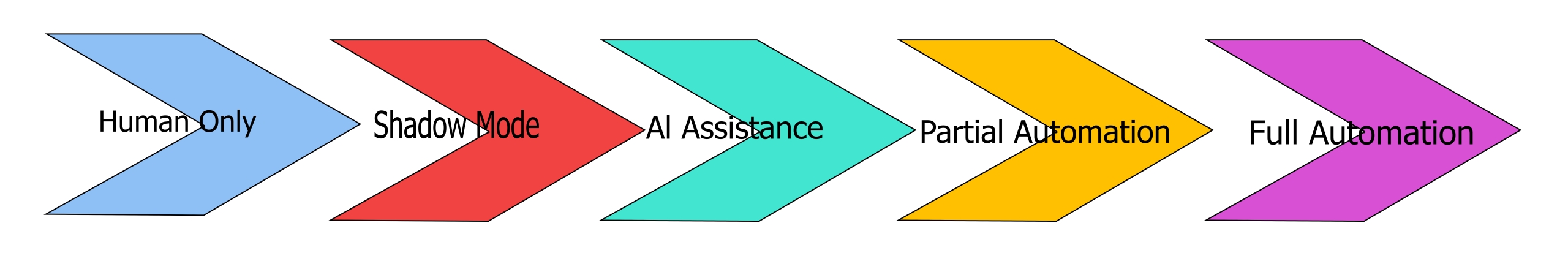

برای رسیدن به یک سیستم هوشمند، یک فرآیندی را که در صنعت برای طراحی سیستم های هوش مصنوعی استفاده را دنبال خواهیم کرد. استراتژی و سیاست کلان رسیدن ما به محصول نهایی که توانایی کنترل فرایند را دارد در شکل زیر نشان داده شده است. هر سطح از این فرآیند، برای صنعت به عنوان یک زیرمحصول، کارایی و بهره مندی خود را خواهد داشت:

- Human Only: تنها یکسری افراد خبره یا به عبارتی نیروی انسانی وضعیت فرایند را می سنجند و تصمیمات لازم را اتخاذ می کنند.

- Shadow Mode: در این سطح از سیستم طراحی شده، تصمیمات توسط فرد خبره انجام می شود، اما ماشین یا مدل های طراحی شده، موازی با فرد خبره کار می کنند و مورد ارزیابی قرار می گیرند. تا حدی تصمیمات آنها ممکن برای فرد خبره و تصمیم گیری های او مفید واقع شود. اما بیشترین کاربرد این سیستم در این سطح، افزایش دانش تیم توسعه است.

- AI Assistance: تا حدی Automation یا خودکار ، بیشتر از سیستم در سطح Shadow Mode می باشد. بطور نمونه یک سیستم هوش مصنوعی ای که می تواند بر اساس یک سری اطلاعات، فرایند را بسنجد و به فرد خبره اطلاعات مفیدی به صورت خودکار به دهد.

- Partial Automation: مدل ها و در نهایت سیستم در سطح خودکارسازی پیاده شده اند، یا به عبارت دیگر سیستم قادر به گرفتن تصمیمات در سطح فرد خبره است، اما با این تفاوت که سیستم به حالت پایدار نرسیده و نیاز به نظارت و توجه دارد تا از خطاهای احتمالی جلوگیری شود.

- Full Automation: سیستم قادر به کنترل فرایند و یا تصمیم گیری ها در سطح کلان و گاهی اوقات فراتر از تصمیم گیری های انسانی است. خطای آن بسیار پایین و به حالت پایدار رسیده است.

فاز های پروژه کنترل فرایند در بخش هوش مصنوعی

با در نظر گرفتن شرایط محیطی، فاز های پروژه کنترل فرایند در بخش هوش مصنوعی، به صورت زیر در نظر گرفته می شود:

فاز اول: استخراج تعداد زیر سیستم های مورد نیاز برای طراحی

بر اساس دانش و تحقیقات متخصص فرایند و با مشاوره با کارشناسان هوش مصنوعی، زیرسیستم های لازم مبتنی بر هوش مصنوعی بر اساس اولویت ها (یعنی اولویت کارفرما و تیم توسعه بر اساس امکان پذیری) مشخص و تعریف خواهد شد. نیاز های این زیر سیستم ها، مورد سنجش و برآورده خواهد شد(بر اساس اولویت های تعریف شده). هر کدام از زیر سیستم ها بطور جداگانه و یا به صورت یکپارچه، سیاست کلانی که در شکل بالا نشان داده شده است را دنبال خواهند کرد. بنابراین فعالیت ها در این فاز از پروژه به صورت زیر خواهد بود:

- تعریف زیر سیستم ها بر اساس پارامتر های اطلاعاتی استخراج شده

- تعریف چشم انداز ممکن، تصمیمات در مورد بکارگیری آنها به صورت جداگانه و به صورت یکپارچه

- اولویت بندی زیر سیستم و برآورده نمون نیاز ها بر اساس آن

- تصمیم گیری در مورد سخت افزار هدف و نحوه ی استقرار آن

فاز دوم: استفاده از پارامتر های اطلاعاتی متخصص فرایند برای آماده سازی و جمع آوری داده

پس از اینکه متخصص فرایند در کنار کارشناسان هوش مصنوعی روابط و اطلاعات مفیدی را از فرآیند استخراج کردند، فرآیند جمع آوری و آماده سازی داده به ازای هر زیر سیستم انتخابی، با مراتب زیر انجام خواهد شد:

- تعریف چارچوب ها و استاندارد های لازم برای جمع آوری و تفسیر دیتا

- ساخت و راه اندازی سیستم جمع آوری دیتا

- جمع آوری دیتا در دوره های مشخص

- طراحی و ساخت ابزار تفسیر و پردازش اولیه برای آماده سازی دیتا ها در استاندارد های تعریف شده

فاز سوم: طراحی مدل ها متناسب با هر زیر سیستم انتخاب شده

بر اساس مشخصات سخت افزار، یا هر گونه بردی که قرار است زیر سیستم و یا حتی سیستم نهایی بر روی آن مستقر شود، معماری مدل ها طراحی و آماده ی آموزش بر روی داده های آماده شده می باشند. بنابراین فعالیت ها در این فاز به صورت زیر خواهد بود:

- طراحی معماری مدل ها

- انتخاب توابع فقدان و روش های بهینه سازی مدل ها

- سنجش و ارزیابی پارامتر های مصرفی مدل ها به صورت جداگانه و یکپارچه متناسب با سخت افزار هدف

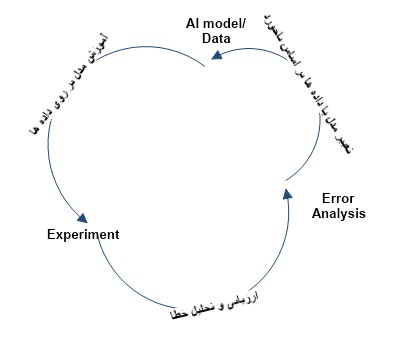

فاز چهارم: پیمایش چرخه ی مدل سازی

به زبان ساده مدل های طراحی شده را بر روی داده های آماده شده آموزش میدهیم، مورد ارزیابی قرار می گیرند و بهینه سازی بر روی آنها انجام می شود(شکل زیر )؛ یا حتی به تسخیر و آماده سازی داده های جدید برای افزایش دقت مدل، نیازمند شویم. بنابراین فعالیت ها در این فاز به صورت زیر می باشد:

- آموزش مدل ها بر اساس داده های آماده شده

- ارزیابی مدل ها و تحلیل خطا در سطح آزمایشگاهی

- تجربه ی محدود از عملکرد مدل و بهینه سازی آن (و شاید افزایش داده ها)

چرخه ی پیمایش مدل در نظر گرفته شده در پروژه ی پیشنهادی را نشان می دهد.

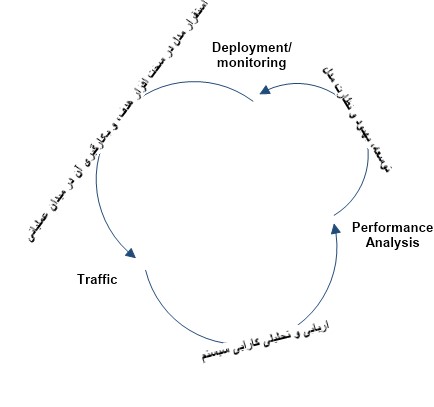

فاز پنجم: پیمایش چرخهی توسعه

مدل های ساخته شده و آماده شده برای استفاده، در درون چرخه توسعه قرار می گیرند. به عبارت ساده تر، مدل ها از فرآیند آزمایشگاهی خارج شده و در محیط کاربردی و عملیاتی مورد استفاده و ارزیابی قرار میگیرند(شکل زیر ). فعالیت ها در این فاز به صورت زیر میباشد:

- استقرار مدل در سخت افزار هدف و استنتاج گیری از آن

- بررسی و ارزیابی کارایی بر روی سخت افزار هدف

- استقرار سخت افزار هدف در میدان عملیاتی بر روی جریان داده به صورت بلادرنگ

- ارزیابی و نظارت زیر سیستم یا سیستم یکپارچه در میدان عملیاتی

- بهبود فرآیند توسعه با بازخود از ارزیابی صورت گرفته شده(طی کردن دوباره ی فرآیند فاز های سه و چهار در صورت لزوم )

چرخه ی پیمایش توسعه ی سیستم در پروژه ی پیشنهادی را نشان می دهد.

فاز ششم: طراحی و پیاده سازی زیر ساخت های نرم افزاری

در کنار طراحی و ساخت سیستم های هوش مصنوعی، نرم افزار هایی برای استفاده ی آسان و بهرهبرداری از آن طراحی و پیاده سازی خواهد شد. زیرساخت های نرم افزاری شامل واسط کاربری گرافیکی، پایگاه داده، معماری نرم افزاری و ساخت ماکروسرویس ها می باشد. فعالیت ها در این فاز به صورت زیر می باشد:

- طراحی معماری نرم افزار مبتنی بر Domain Driven Design

- طراحی API ها ترجیحاً به صورت Rest Api

- طراحی واسط کاربری گرافیک

- طراحی پایگاه داده برای تسخیر رویداد ها و تصمیمات اتخاذ شده

- Dockerize کردن API ها به عنوان ماکروسرویس

بطوری که با تسخیر و تفسیر انها( تعیین معیار یا تگ گذاری بر روی آنها)، بتوان کیفیت فرایند را سنجید.

در ادامه قصد دارم با ذکر یک مثال کاربرد هوش مصنوعی در حوزه مواد و فرایندهای متالورژی را توضیح دهم. من خودم متالورژ هستم و با این دید به بیان مثال می پردازم.

موضوع : ساخت سیستم مبتنی بر مدل های هوش مصنوعی در جهت تحلیل شرایط کوره های کاربردی

یکی از بزرگترین معضلات در صنایع حساس همچون صنعت هسته ای، محیط های شیمیایی و سیستم های نظامی، از خطای انسانی نشأت می گیرد. حوادث گوناگون در نقاط مختلف جهان شواهدی بر این مدعاست که از آن جمله می توان به حادثه هسته ای چرنوبیل در سال 1986, حادثه تری مایلند در سال 1979 و حادثه انفجار در صنایع شیمیایی فلیگسبورگ در سال 1974 اشاره نمود. حتی اگر این حوادث را فاکتور بگیریم، پیدا کردن فرد خبره و زحماتی که برای هر تحلیل، بر او تحمیل میشود را میتوان ذکر نمود. به همین دلیل کاهش خطاهای انسانی بویژه در سیستم های حساس و پیچیده و ارائه راه حل های کنترلی, امری ضروری و اجتناب ناپذیر محسوب می شود.

یکی از بهترین راه حل ها، استفاده از هوش مصنوعی برای کاهش و حتی از بین بردن دخالت انسانی در نظارت و سنجش کوره ها می باشد، که این مورد اهمیت پروژه پیشنهادی را نشان می دهد، اما چگونگی انجام پروژه از اهمیت ویژه دیگری برخوردار است.

یکی از شرکت ها در صنعت فولاد که از فناوری هوش مصنوعی برای کنترل رویداد های خود استفاده می کند، شرکت Elkem در کشور نروژ است که بهدلیل بروز بودن فناوری و سطح اهمیت آن، از چگونگی فرآیند کنترل با استفاده از هوش مصنوعی، هیچ گونه جزییاتی منتشر نکرده است. علاوه بر این برای تشخیص و کنترل وضعیت کوره، از نظر سخت افزاری دوربین هایی ساخته شده است که عایق هستند و می توانند در داخل کوره قرار بگیرند و وضعیت آن را نمایش دهند؛

شرکت FireSight در آمریکا یکی از این شرکت ها است که چنین محصولی را روانه ی بازار کرده است[1]. اما در هر صورت این محصول یک دوربین است و نیازمندی به فرد خبره برای تحلیل وضعیت، ضروری است. ساخت چنین محصولاتی برای ما با شرایط کنونی، فعلا مقدور نیست. بنابراین فرآیند پیشنهادی برای پروژه، بر اساس قطعات معمولی است که در بازار داخلی به راحتی یافت می شوند

در این مقاله قصد دارم فرآیند قالبگیری تزریقی پودر فلزی یا Metal Injection Molding که به اختصار به MIM معروف است را تو ضیح دهم.

قالبگیری تزریقی روشی کاربردی برای شکلدهی مواد است. درگذشته این فرآیند فقط برای شکلدهی ترموپلاستیکها استفاده میشد، اما فلزات و سرامیکها دارای خواص ویژه و برتری نسبت به ترموپلاستیکها ازجمله استحکام، سختی، خواص الکتریکی، مغناطیسی و حرارتی که پلیمرها فاقد آن بودند، هستند؛ بنابراین تکنولوژیهای تزریق به قالب و متالورژی پودر باهم ترکیب شدند و یک تکنولوژی جدید به نام قالبگیری تزریقی پودر فلز را به وجود آوردند.

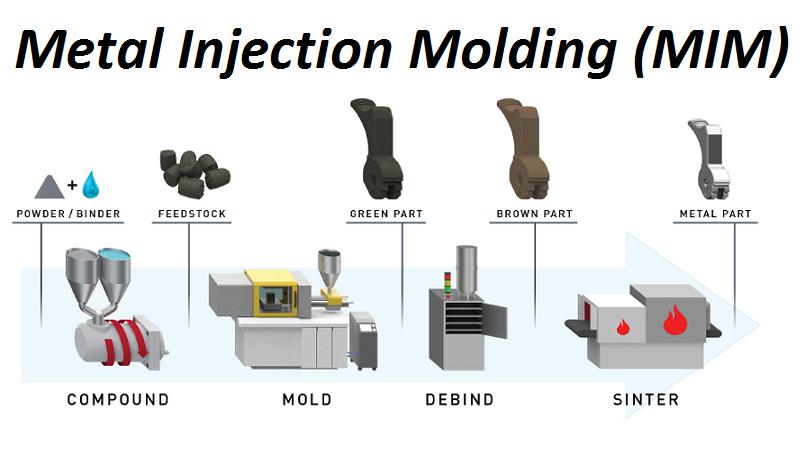

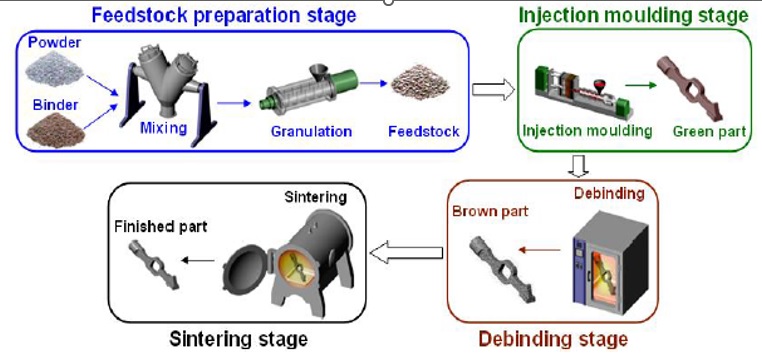

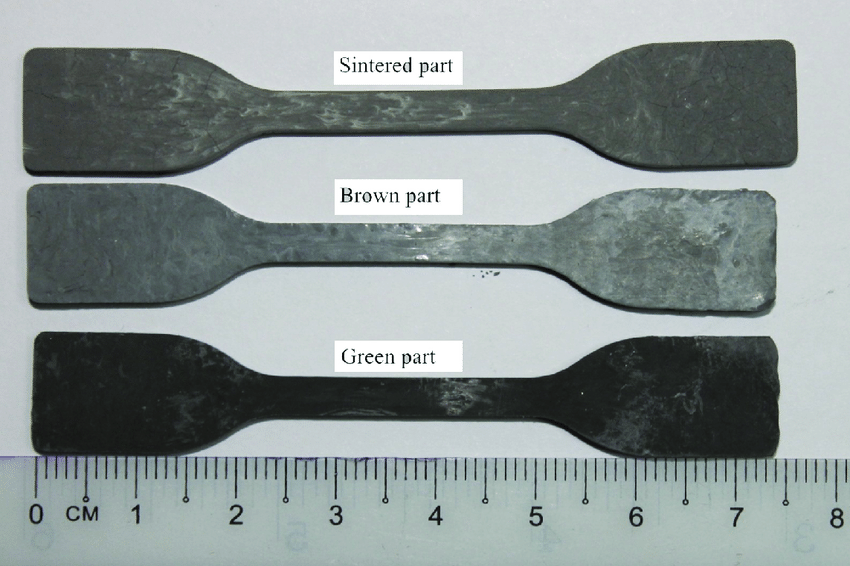

ر این روش پودر فلزی مواد را با یک مجموعه ماده پلیمری مخلوط میکنند و یک توده قابل تزریق به وجود میآورند که آن را فیداستوک (Feedstock) مینامند. فیداستوک حاصل را توسط ماشینهای تزریق فلزی تزریق کرده تا قطعه خام (Green body) به دست آید. پس از تزریق، قطعه خام را چسبزدایی کرده و ماده پلیمری (چسب) موجود در قطعه را برطرف مینماید و سپس زینتر میکنند. مراحل فرآیند قالبگیری تزریقی پودر فلزی را نمایش میدهد.

با توجه به شکل در این فرآیند ابتدا چسب پایه پلیمری یا بایندر (Binder) که ترکیبی از دو یا چند پلیمر پرکننده، و یک ماده سطحیساز (Surfactant) میباشد ساخته میشود. سپس در دمای کنترل شده، با درصدی از پودر آلیاژ فلزی ترکیب شده و همانطور که بیان شد فیداستوکبهدست میآید. خوراک تولید شده قابلیت تزریق درون قالب با شرایطی تقریبا مشابه فرآیند شرایط فرآیند تزریق پلاستیک را دارد. قالب قطعه که بسیار شبیه به قالب تزریق پلاستیک است، متناسب با قطعه نهایی ساخته شده و تحت شرایط ویژه تزریق، قطعهی خام را به وجود میآورد.

در مرحله بعد، بایندرزدایی (Debinding) به وسیله فرآیندهای حرارتی، شیمیایی، مواردحلالی و همچنین در برخی موارد به صورت فرآیندهای ترکیبی انجام میشود. در این مرحله بایندر را از پودر فلزی جدا کرده تا قطعهی خام بهدست آید. در مرحله بعد، بهمنظور رسیدن به چگالی موردنظر و استحکام مناسب، قطعه در کورهی مخصوص و تحت اتمسفر کنترل شده، حرارت داده میشود تا فرآیند زینتر رخ دهد. پس از این مرحله، قطعهی نهایی بهدست خواهد آمد و بدون هیچگونه عملیات تکمیلی، قابل استفاده خواهد بود.

در اين فرآیند تلاش ميشود تا چگالي قطعه به چگالي نظري آلیاژ نزديکتر شود و درنتيجه خواص مکانيکي مطلوب بهدست آید. تمامی قطعات بيومكانيكي در صنايع ظريف پزشكي، دندانپزشكي و جراحي كه نياز به استحكام، مقاومت در برابر خوردگي، شرايط سطحي و سازگاري محيطي خوب هستند و همچنین قطعات حساس الكترونيك و هوافضا توسط این فرآیند ساخته ميشوند.

فرآیند قالبگیریتزریقیپودرفلز، شباهت زیادی به فرآیند متالورژیپودر دارد و تفاوت عمده بین این دو فرآیند در ابعاد پودر، درصد افزودنی و شکلپذیری محصول میباشد. در متالورژیپودر متداول، از پودری با اندازه ذرات بین 100 تا 150 میکرومتر استفاده میشود و به منظور از بین بردن مشکل عدم پر شدن کامل قالب از ۵/۰ تا 1 درصد وزنی روانساز (Lubricant) استفاده میشود. این روانسازها در مرحله بایندرزدایی ازبین خواهند رفت. قطعهی نهایی در فرآیند متالورژی پودر معمولی، حدودا بین صفر تا 1 درصد حجمی انقباض خواهد داشت. محدودیت این فرآیند در شکلپذیری قطعههای ساده بوده و حداکثر چگالی قابل دسترس در این فرآیند، حدود 88 درصد خواهد بود که به همین دلیل خواص مکانیکی مطلوب از قطعه در این نوع فرآیندهای معمولی متالورژی پودر قابل دستیابی نمیباشد.

کنترل ماهیت تمام پارامترهای مرحلههای تزریق، بایندرزدایی و زینترینگ به عوامل مختلفی مانند: شکل، وزن قطعه، ابعاد و جنس مواد فلزی بستگی داشته و ضمن اینکه تمامی متغیرها به یکدیگر وابسته خواهد بود. بنابراین بهدست آوردن حالت بهینه مستلزم بکارگیری ترکیبی از روشهای شبیهسازی و کار تجربی برای هر قطعه در هر مرحله فرآیند خواهد بود. در پارامترهای تزریق، پراکندگی و یکنواختی پودر بسیار حائز اهمیت بوده و تغییرات کوچک در این پارامترها موجب تغییر در شرایط فیداستوک خواهد شد و بنابراین فرآیندهای بعدی را تحت تأثیر قرار خواهد داد.

تاریخچه فرآیند قالبگیری تزریقی پودر فلزی (MIM)

قالبگیری تزریقی پودر دنبالهرو اولین تحولات در قالبگیری تزریق پلاستیک بود. اولین محصولات قالبگیری تزریق پودر با ظهور قالبگیری تزریق پلاستیک بهصورت تصادفی ایجاد شدند. در سال 1930 میلادی همزمان در آلمان و ایالاتمتحده آمریکا، برای تولید شمعهای سوزنی سرامیکی، استفاده شدند که تمام این قطعات با تنوع گستردهی ابعادی همراه بودند. زیرساختهای تولید با ظهور تجهیزات کنترل فرآیند مانند قالب و کورههای زینتر که دارای چرخه تکرارپذیر و بدون نقص بودند، بهطور چشمگیری بهبود یافتند. در حدود 80% از ظرفیت تولیدات PIM به فلزات اختصاص دارد، که بهعنوان MIM شناخته میشود.

توجهها هنگامی جذب فرآیند MIM شد که این فرآیند جایزهی طراحی را در سال 1979 میلادی از آن خود کرد. از اواسط سال 1990 میلادی استفاده از مواد دیگر مثل پلیاتیلن گلیکول (Polyethylene glycol) جایگزین پارافین وکس (Paraffin wax) شد. بخاطر حلالیت آب در سیستم بایندری بدون استفاده از حلال است. بدین ترتیب قسمت شکل دادهشده را بهسادگی در آب غوطهور میکردند تا چسبهای بیشتری خارج شود و دانسیته محصول افزایش یابد.

بنابراین، فرآیند MIM بر اساس تکنولوژی قالبگیری پلاستیک برای شکلدهی گرانولهپودر- پلیمر به شکل موردنظر است، بعد از قالبگیری پلیمر حذفشده و ذرات بهوسیلهی زینترینگ در دمای بالا متراکم میشوند و اغلب در مواجهه با روش سنتی فشار-زینتر در متالورژی پودر و ریختهگری دقیق، قطعه نهایی با خواص مکانیکی مطلوبتری را ایجاد می کند. فرآیند MIM با دیگر روشهای شکلدهی فلزات مانند ریختهگری، ماشینکاری، فشردهسازی ایزواستاتیک سرد و ریختهگری نواری (Tape Casting) قابل رقابت میباشد. این روش بر محدودیتهایی مانند محدودیت شکلدهی و فشردهسازی در متالورژی پودر متداول، هزینه و بهای بالای ماشینکاری، محدودیت تولید در فرآیند پرسکاری ایزواستاتیک و ریختهگری نواری و عیوب و محدودیتهای تغییر ابعادی در ریختهگری متداول غلبه کرده است.

فرآیندها و مراحل MIM

در روش قالبگیری تزریقی پودر، مواد را با یک مجموعه ماده پلیمری مخلوط میکنند و یک توده قابل تزریق به وجود میآورند که آن را فیداستوک یا همان لقمه اولیه مینامند. فیداستوک حاصل را توسط ماشینهای تزریق تزریق کرده تا قطعه خام (Green body) به دست آید. پس از تزریق، قطعه خام را چسب زدایی کرده و ماده پلیمری (چسب) موجود در قطعه خارج میشود. سپس قطعه بهمنظور افزایش استحکام و خواص مکانیکی توسط کورههایی با اتمسفر کنترلشده، زینتر میگردد.

بهصورت عمومی مطابق شکل فرآیند MIM شامل 4 مرحله است: مخلوط کردن پودر و بایندر (چسب) برای آمادهسازی فید استوک، تزریق فیداستوک به درون قالب، بایندرزدایی بهمنظور حذف کردن قسمت قابلتوجهی از چسب و در نهایت زینتر کردن پودر به منظور نفوذ و دستیابی به قطعه نهایی میباشد.

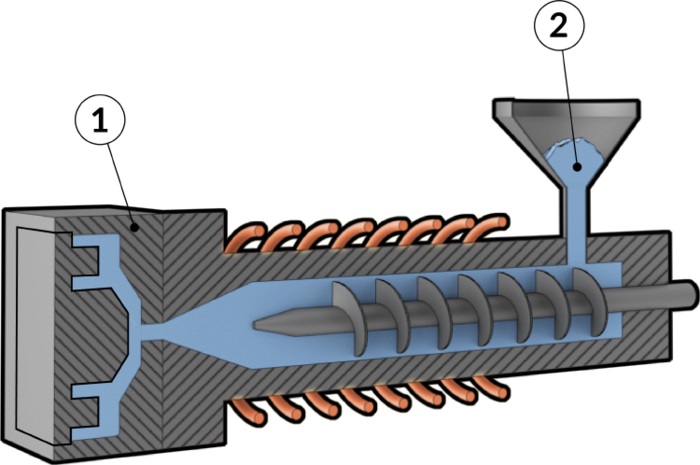

قالبگيري مستلزم گرمايش و فشارگذاري همزمان خوراك است. دستگاه قالبگيري، خوراك را تا دمايي حدود ۱1۰ تا C°25۰ گرم ميكند و سپس قالبگيري بسته به نوع قالب و وزن قطعه نهایی در حدود 3 تا 50 ثانیه روي ميدهد. با سيلان پودر در قالب، سرمايش خوراك همراه با افزايش میزان گرانروي آن رخ ميدهد.

افزايش مقاومت به سيلان در هنگام پركردن قالب منجر به افزايش فشار لازم براي پركردن محفظه ميشود. بيشترين فشار قالبگيري به هندسه قالب، بایندر و مشخصههاي پودر بستگي دارد. درنتيجه، دما و فشار متغيرهاي كنترلي اصلي در فرآیند قالبگيري تزریق پودر به شمار ميآيند. در محدوده دمایی ۱1۰ تا C°25۰ در هنگام تزریق انبساط گرمايي بایندر بسيار بيشتر از پودر است، از اين رو، در هنگام گرمايش، حجم اشغال شده توسط بایندر نسبت به پودرفلز افزايش يافته و در نتیجه درصد پودر جامد و گرانروي خوراك را کاهش میهد. علاوه بر این پليمر نیز با افزايش دما، سيلان آسانتري از خود نشان ميدهد. اين دو عامل با هم تركيب ميشوند تا گرانروي فعال شده با گرما تأمين شود.

بعد از فرآیند قالبگیری قطعه فشرده شده به آهستگي بسته به نوع فیداستوک تا دماي حدود C°۶۰۰ در هوا يا تحت اتمسفر کنترلی حرارت داده ميشود تا در نتیجه بایندر تجزيه شود. راه ديگر بایندر زدایی غوطهورسازي قطعه شكل گرفته در حلالي است كه اجزاي بایندر را حل ميكند. استفاده از نوع حلال در این مرحله کاملاً به ترکيب خوراک اولیه و استفاده از گرما و همچنین واکنش بین بایندر و پودر فلزي بستگي دارد. مرحله بعدي زینترینگ است كه ميتواند مستقيماً در چرخه بایندرزدایی و به صورت پیوسته با این مرحله انجام شود. زینترینگ، پيوندهاي ميانذرهاي قوي ايجاد ميكند و فضاي خالي را به وسيله چگالش پودر حذف ميكند.

فرآیند قالبگیریتزريقیپودرفلز براي ساخت قطعههایی از جنس فولاد زنگنزن با ابعاد بسيار کوچک و اشکال پيچيده، بسيار با ارزش است. تمامی قطعههای بيومكانيكي در صنايع ظريف پزشكي، دندانپزشكي و جراحي كه نياز به استحكام، مقاومت در برابر خوردگي، شرايط سطحي و سازگاري محيطي دارند و قطعههای حساس الكترونيك و هوافضا از اين فرآیند ساخته ميشوند. در برخي از مقالهها هم از این فرآیند بهعنوان بهترين فرآیند براي ساخت کامپوزيتهاي داراي الياف ناپيوسته و مواد بايومتريال نام برده شده است.

چهار دلیل اصلی انتخاب قالبگیریتزریقیپودرفلز عبارتند از :

الف) پیچیدگی: امکان ساخت قطعه پیچیده

ب) ابعاد: بطور کلی محدوده وزنی قطعهها مناسب برای این فرآیند، از 1/0 تا ۲۵۰ گرم میباشد. مناسبترین ضخامت برای دیوارهها، بین ۱۳ تا 7/12 میلیمتر است. با توجه به محدودیت حرکت سیال، فاصله بین دورترین نقطهی قطعه تا محل دهانه ورودی مواد نباید بیشتر از ۱۰۰ میلیمتر باشد..

ج) تیراژ تولید: این فرآیند برای تولید قطعههای بین ۱۰۰ هزار تا دومیلیون قطعه توجیه اقتصادی دارد. برای تولید قطعههایی با تیراژ بیشتر، امکان طراحی و ساخت قالب با حفرههای بیشتر وجود خواهد داشت.

د) خواص نهایی: دستیابی به چگالی تئوری ماده و خواص مکانیکی بالا بسیار ایدهآل میباشد. تقریباً محدودیتی برای دستیابی به آلیاژهای فلزی در این فرآیند، وجود ندارد. شکل نمونههایی که با روش قالبگیریتزریقیپودرفلز در صنایع مختلف را نمایش میدهد.

ویژگیهای فرآیند MIM، منجر به کاربرد گسترده این روش نسبت به سایر روشهای تولید در بسیاری از قطعات شده است. مزایای این فرآیند به شرح زیر میباشد:

دسترسی به دامنهی گستردهای از آلیاژها وکامپوزیتها.

تولید نمونههایی با شکلهای پیچیده و تیراژ انبوه.

قابلیت دامنهی وسیعی از شکل و طراحی.

کاهش هزینهها بهطور قابلتوجه، مانند کاهش هزینهی نیروی انسانی.

بهای تولید مناسب جهت تولید قطعات در حجم متوسط تا زیاد.

توانایی ایجاد فرآیند بهصورت کاملاً اتوماتیک.

تولید قطعات با سطح نهایی بسیار خوب و مناسب و درنتیجه حذف مرحلهی ماشینکاری.

توانایی حذف بعضی از فرآیندهای کاری و درنتیجه کاهش هزینههای تولید.

مناسب برای تولید قطعات پیچیده مانند کلافها، زبانهها، رزوه و لولهها با نسبت طول به قطر بالا است.

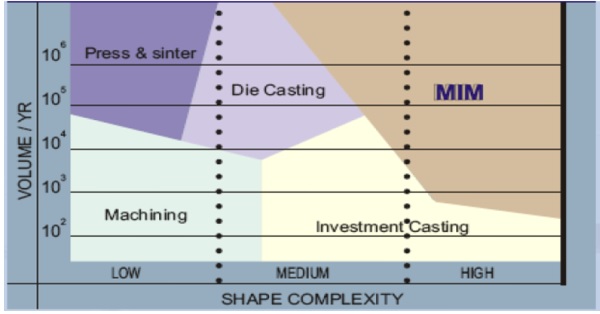

تولید قطعات با چگالی بالا (بین 95 تا 98 درصد چگالی تئوری) و خصوصیات فوقالعاده مانند استحکام، مقاومت خوردگی و خواص مغناطیسی بهتر نسبت به دیگر روشهای تولید دارا میباشد. شکل زیر مقایسه میزان تولید نسبت به پیچیدگی شکل قطعات در روشهای تولید مختلف را نمایش میدهد.

همچنین فرآیند MIM دارای محدودیتهایی نیز میباشد که در زیر بیانشدهاند:

- تهیه مادهی اولیه مورد استفاده در این روش (پودرهای فلزی در حد میکرومتری) نسبتاً هزینهبر است.

- نیاز به دستگاههای گرانقیمت اولیه دارد، بهعبارتدیگر هزینه سرمایهگذاری اولیه بالا است.

- برای تولید نمونههای ساده و با تقارن محوری، این روش در مقایسه با سایر روشهای تولید مقرون بهصرفه نیست.

منابع و مراجع

[1] ژرمن، رندال. متالورژی پودر و مواد ذره ای. مجتبی ناصریان ریابی. ترجمه علی حایریان اردکانی، مجتبی ریابی، محمدحسین همتی و بابک مشایخی. تهران: انتشارات دانشگاه صنعتی امیرکبیر 1387.

[2] Heaney, Donald F., Handbook of metal injection molding, Woodhead Publishing Limited, Philadelphia, 120-131, 2012.

[3] Kong, Xiangji, Development and characterization of polymer- metallic powder feedstocks for micro-injection molding, Ph. D. thesis, Université de Franche-Comté, 1220-1231, 2013.

[4] Ali Dehghan-Manshadi, Michael Bermingham, Metal Injection Moulding of Titanium and Titanium Alloys: Challenges and Recent Development, Powder Technology, 0032-5910, 2017.

[5] Berginc, Bostjan, Xing. ZHENG Zhen, Numerical simulation of tungsten alloy in powder injection molding process, Advanced Powder metallurgy, 1209-1215, 2008.

[6] X. Kong, Devolopment and characterization of polymer-metallic powder feedstock for micro-injection molding, Powder Technology, 2011.

[7] ZHENG, Zhen-xing, 2008, Numerical simulation of tungsten alloy in powder injection molding process, Advanced Powder metallurgy, 18: 1209-1215, 2014.

[8] S. N. O.D.Neikov, V.G.Gopiekol, V.Frishberg, Handbook of NonFerrous Metal Powders: Technologies and Applications, 22: 1606, 2009.

[9] Kate, Kunal H., Feedstock properties and injection molding simulations of bimodal mixtures of nano scale and micro scale, Powder Technology, 39:6887–6897, 2013.

[10] Lin, Dongguo, Development of Powder Injection Molding Process for Fabrication of Glass Component, University of Science and Engineering, Pohang, Korea, 790-784, 2016

مراجع بیشتر برای مطالعه

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد 🙂